Poedercoaten: Alles wat je moet weten

Een blank stuk metaal ziet er niet mooi uit en is ook niet goed beschermd tegen externe invloeden, zoals corrosie of krassen. Poedercoating is een proces dat oppervlakken zowel mechanisch als visueel verbetert door poeder aan te brengen en het te laten uitharden. Veel alledaagse voorwerpen zoals ramen, deuren, meubels en gevels worden tegenwoordig gepoedercoat. Daarnaast kunnen poedercoatings ook worden gebruikt voor producten zoals industriële machines of voor bepaalde auto-onderdelen. Dankzij nieuwe innovaties kunnen ook niet-metalen oppervlakken, zoals kunststof, hout of glas, worden afgewerkt met poedercoatings.

Wat is poedercoaten?

Poedercoaten beschrijft het afwerken van oppervlakken met poedercoatings, hetgeen gebeurt door oppervlakken elektrostatisch te laden. Daarna wordt het object in een oven geplaatst, waardoor het poeder smelt en opnieuw hard wordt. Dit proces is toepasbaar op zowel metalen als niet-metalen oppervlakken. Over het algemeen vindt het proces automatisch plaats via een conveyer-systeem.

Bindmiddelen

Het bindmiddel vormt de basis van elke poedercoating en bepaalt de belangrijkste eigenschappen met betrekking tot het gewenste oppervlak en de hardheid van de toekomstige coating, zoals:

- Epoxyharsen

- Polyester harsen

- Polyurethaan harsen

- Acrylaatharsen

- Hybride Systemen

Additieven

Additieven zijn stoffen die poedercoatings bepaalde eigenschappen geven. Ze beïnvloeden vaak parameters zoals vloei, glans, structuur en oppervlaktehardheid. Daarnaast kunnen additieven worden gebruikt om nog meer functionele eigenschappen te verkrijgen, zoals een betere slijtagebescherming of een geoptimaliseerde ontgassing.

Pigmenten en kleurstoffen

Pigmenten zijn organische of anorganische kleurstoffen die onoplosbaar zijn in het medium dat ze moeten verven. Ze worden gelijkmatig in het bindmiddel verdeeld en ermee vermalen. Factoren zoals kleur, dekkracht, kleursterkte en lichtechtheid worden bepaald door het pigment dat wordt gebruikt. Daarentegen zijn er kleurstoffen die volledig oplossen in het medium en het zo kleuren.

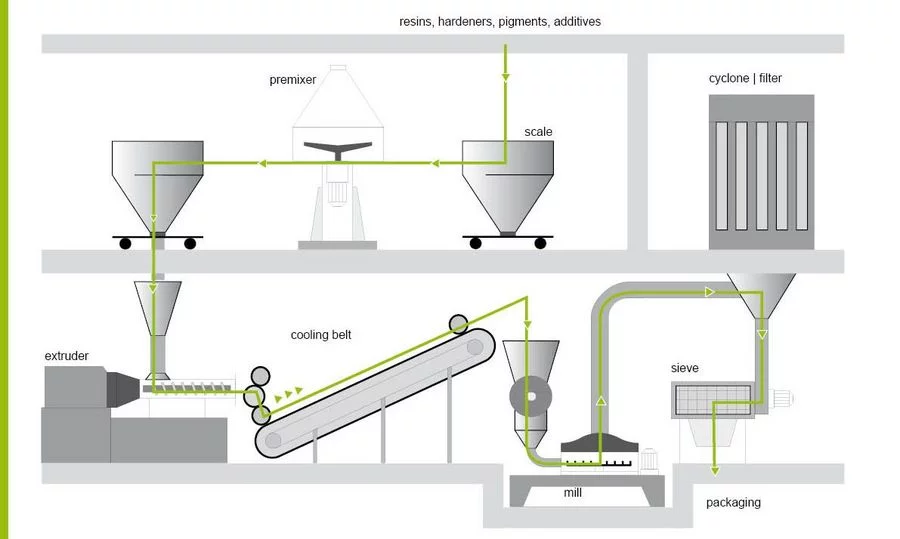

1. Formulering: Niet alle poedercoatings zijn hetzelfde en ook de vereisten voor poedercoatings verschillen. Daarom is het juiste recept de eerste prioriteit, nog voor de productie. Dit wordt speciaal aangepast aan de klant en de eindtoepassing.

2. Wegen: In de volgende stap worden de ingrediënten op de juiste manier gewogen in een container. Verschillen in dichtheid en deeltjesgrootte spelen voorlopig geen rol.

3. Mengen: De afgewogen grondstoffen worden vervolgens zowel horizontaal als verticaal gemengd in een speciale machine. De snelheid van de machine en de mengtijd worden nauwkeurig bepaald.

4. Extruderen: Het mengsel wordt nu gesmolten in de extruder. Het doel van de extrusie is om een homogene massa te creëren - dit wordt bereikt door warmte en de schuifkrachten die in de machine worden gegenereerd.

5. Koelen: Nadat de massa uit de extruder komt, wordt deze gekoeld op een koelband en uitgerold. De vaste massa wordt vervolgens door een shredder in kleine snippers gebroken.

6. Vermalen: In een eerste stap wordt het nu geharde, gekoelde extrudaat gebroken in ruwe spaanders (10 - 20 mm) en vervolgens vermalen tot poedercoating in de fijnmaal fase.

7. Zeven: Voordat het poeder de molen verlaat, worden te grove deeltjes en fijne deeltjes uit het mengsel gefilterd met behulp van zeven en afzuiging.

8. Afvullen: De afgewerkte poedercoating wordt vervolgens afgevuld op gewicht en verpakt in een luchtdichte verpakking.

1. Voorbehandeling: Het werkstuk wordt vrijgemaakt van stof, aanslag, roest, vet, vuil en eventuele oxidelagen (bijvoorbeeld op aluminium). Er bestaan chemische en mechanische voorbehandelingsprocessen. Om de corrosiebescherming te verhogen en de hechting van de poedercoating te verbeteren, wordt tijdens de voorbehandeling een conversielaag op het werkstuk gecreëerd. Daarna moet het werkstuk volledig drogen.

2. Aanbrengen van de poedercoating: Met behulp van een poederspuitpistool wordt de poedercoating aangebracht op het geaarde oppervlak. Het is van essentieel belang om stof en vuil te vermijden in deze stap. Het poederspuitpistool creëert een geladen poederwolk. Hierdoor hechten de verfdeeltjes zich elektrostatisch aan het stuk en vormen ze een laag.

3. Uitharden: De poedercoating wordt vervolgens uitgehard (gemoffeld) in een oven bij temperaturen tussen 110 en 250 °C. Verschillende factoren zoals de opwarmtijd en de dikte van het substraat beïnvloeden de uiteindelijke uithardingstijd.

Typische fouten bij poedercoating

Fouten kunnen gebeuren - ook bij poedercoating. Poeders van hoge kwaliteit vormen een goede basis voor optimale coatingresultaten. Om ervoor te zorgen dat de volgende stappen geen problemen veroorzaken, is het belangrijk dat een poedercoater zich bewust is van mogelijke fouten en de risico's tot een minimum beperkt. In onze TIGER Troubleshooting Guide en onze Youtube Playlist hebben we de meest voorkomende fouten samengevat - inclusief manieren om ze te verhelpen!

Een overzicht van de meest voorkomende fouten bij poedercoating:

Tijdens het aanbrengen:

- Slechte fluidisatie

- Poeder ruiselt van het werkstuk

- Fluctuaties in laagdikte

Oppervlakte fouten:

- Poederspatten op het werkstuk

- Kraters

- Naaldputjes

- Randlijst effect

- Druppelvorming

- Sinaasappelschil effect

Optische en technische defecten:

- Kleurafwijkingen

- Glansgraad afwijkingen

- Slechte mechanische eigenschappen

- Verlies van chemische weerstand

Kleuren en effecten

Poedercoatings zijn verkrijgbaar in alle mogelijke kleuren, verschillende oppervlaktestructuren en glansgraden. Fabrikanten baseren hun selecties vaak op het RAL-kleurensysteem. Daarnaast kunnen unieke effecten worden bereikt door speciale pigmenten toe te voegen. Populaire effecten zijn Metallics, Flip-Flop en Dormant poeders.

Speciale poedercoatings

Geavanceerde ontwikkeling maakt de productie van speciale poedercoatings voor specifieke vereisten mogelijk. Voorbeelden hiervan zijn:

- Low-cure poedercoatings

- Anti-Grafitti poedercoatings

- Kras- en slijtvaste poedercoatings

- Elektrostatisch-afstotende poedercoatings

- Dunne-film poedercoatings

- Poedercoating Primers

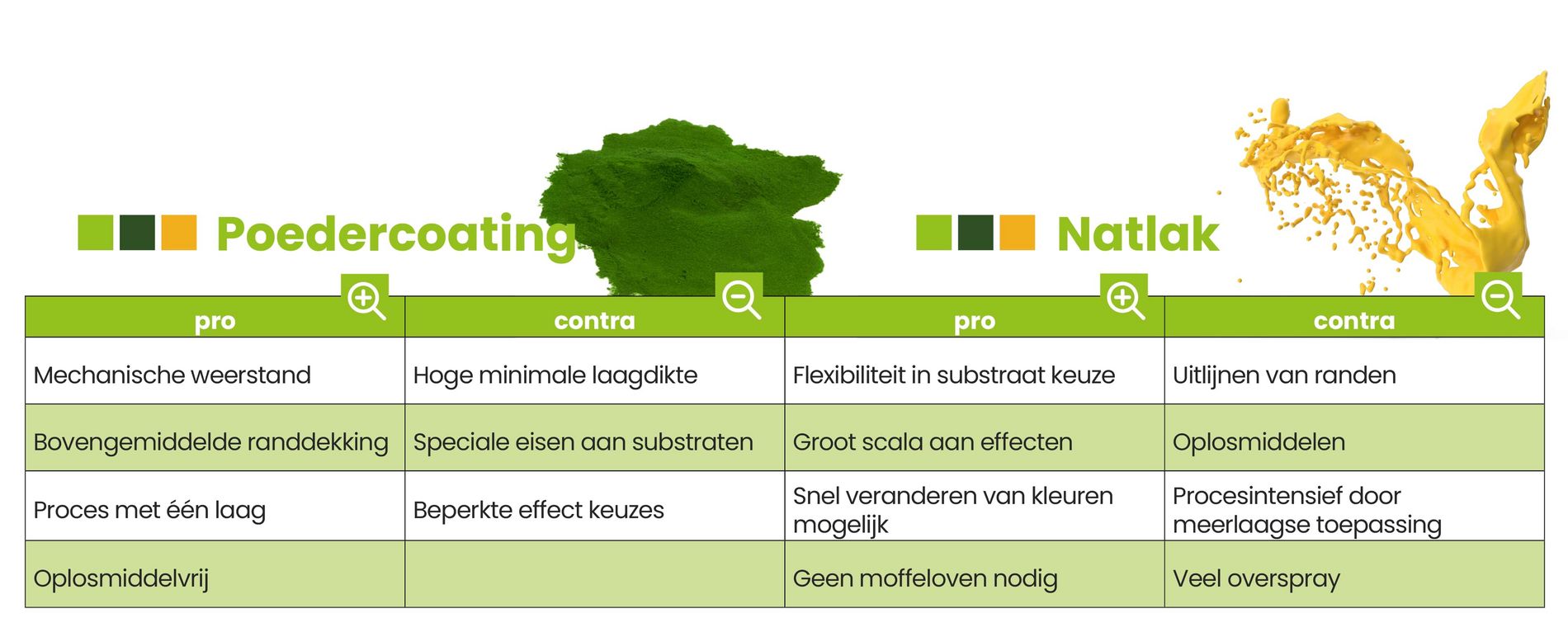

Verschillen met natlak

Door de verschillen tussen natlak en poederlak is de ene technologie meer geschikt dan de andere, afhankelijk van de toepassing.

Poedercoating en het milieu

Poedercoatings bevatten geen giftige zware metalen, zijn vrij van oplosmiddelen en geven daarom geen VOC's (vluchtige organische stoffen) af tijdens het coaten of uitharden. Dit wordt ook weerspiegeld in de CO2-voetafdruk, waar poedercoatings de laagste waarden hebben van alle beschikbare coatingoplossingen.

Dit betekent dat poedercoatings, in tegenstelling tot natlak op basis van oplosmiddelen, op zichzelf milieuvriendelijk zijn en de hoogste kwaliteit en uitstekende prestaties bieden.

Met de Green Deal in het achterhoofd doet TIGER er met zijn Green TIGER initiatief alles aan om de milieuprestaties van TIGER's poedercoatingsproducten verder te verbeteren en de energietransitie te stimuleren.