MDF Poedercoating

Een lang gevestigde industriestandaard voor het coaten van metaal - een verborgen kampioen als het gaat om hout. Dankzij de voortdurende ontwikkeling vestigt poedercoating zich steeds meer als alternatief voor natlak in de houtverwerking - vooral als het gaat om het coaten van MDF-platen - en stelt daarbij nieuwe normen voor kwaliteit en duurzaamheid.

Voordelen voor de meubelindustrie

Meubelfabrikanten zijn de duidelijke winnaars als het gaat om nieuwe ontwikkelingen in de poedercoatingindustrie. Met poedercoatings op lage temperatuur kan de moffeltemperatuur drastisch worden verlaagd (tot ongeveer 130°), waardoor de risico's voor thermogevoelige houtmaterialen worden beperkt. Tegelijkertijd profiteert de gebruiker van de volgende voordelen:

Volledige ontwerpvrijheid

In tegenstelling tot PVC-folies maakt poeder een naadloze coating rondom mogelijk. Hierdoor krijgen productontwerpers volledige ontwerpvrijheid bij het ontwerpen van nieuwe meubelcreaties. Van afgeschuinde randen en handgreepprofielen tot uitsparingen, er is een grote verscheidenheid aan ontwerpopties mogelijk. Verschillende oppervlaktestructuren kunnen ook gemakkelijk worden gecreëerd, met een breed scala aan kleuren om uit te kiezen.

Energie-efficiëntie en kostenbesparingen

De hoog reactieve systemen voor houttoepassingen hebben een laag smeltpunt en korte moffeltijden, waardoor ze bijzonder energiezuinig zijn in vergelijking met conventionele poedercoatings. Dit betekent dat grote hoeveelheden platen gecoat kunnen worden binnen korte procestijden met het laagst mogelijke energieverbruik. Bovendien zijn ze eenvoudige te hanteren en vereisen ze minimale training. Deze factoren dragen bij aan de kostenvoordelen van deze innovatieve technologie.

Robuuste meubeloppervlakken

Gebruikers moeten lang van hun meubilair kunnen genieten; slijtage van meubilair, vooral van horizontale oppervlakken, is erg hinderlijk. Gepoedercoate MDF-panelen helpen de levensduur van meubels te verlengen door een betere krasbestendigheid en slijtvastheid te bieden op zowel het oppervlak als de randen. Naast mechanische belasting kunnen ook chemicaliën, meestal in de vorm van reinigings- en ontsmettingsmiddelen, een risico vormen voor het oppervlak. Gepoedercoate oppervlakken bieden hier ook weerstand tegen, aangezien ontsmettingsmiddelen op basis van alcohol of chloor de gepoedercoate oppervlakken niet aantasten, waardoor oppervlakken altijd schoon en hygiënisch blijven.

Herstelbaarheid is duurzaamheid

Gepoedercoate oppervlakken zijn krasbestendiger, slijtvaster en bestand tegen oplosmiddelen ten opszichte van conventionele coating systemen. Toch zal jarenlang intensief gebruik het oppervlak belasten. Als er toch schade optreedt en het meubelstuk na een bepaalde gebruiksperiode moet worden hersteld, kan dit zonder problemen worden gedaan, in tegenstelling tot spaanplaat-melaminepanelen.

Een lange levensduur is duurzaamheid

Duurzaamheid wordt bereikt wanneer producten een langere levensduur hebben omdat ze niet vervangen hoeven te worden. Belangrijke factoren die bijdragen aan duurzaamheid zijn productkwaliteit en weerstand tegen slijtage, tijdloos ontwerp en de mogelijkheid om het product te repareren in geval van schade of defecten. Al deze kenmerken onderscheiden poedercoating op hout van alternatieve verfprocessen.

Bekende houtverwerkers zoals Sauter vertrouwen al lang op het poederlakproces en TIGER als partner voor de afwerking van hun onderdelen!

Voordelen voor het milieu

Geen oplosmiddelen - Geen VOC-uitstoot

Een van de verschillen tussen poedercoatings en natlak ligt in hun samenstelling: natlak vereist oplosmiddelen, de zogenaamde “Volatile Organic Compounds” (VOC's). VOC's fungeren als transportmedium voor de coatingdeeltjes in het afwerkingsproces en zijn zeer schadelijk voor het milieu omdat ze moeten worden afgebrand in de afvoerlucht van de verffabrieken. MDF-poedercoating daarentegen is een puur thermisch proces waarbij helemaal geen oplosmiddelen nodig zijn. De afwezigheid van oplosmiddelen is vooral gunstig in bepaalde omgevingen, zoals musea, bibliotheken of archieven.

Niets wordt verspild

Poedercoating die niet op het coatingobject terechtkomt, wordt niet verspild maar kan meestal worden teruggewonnen in moderne poedercoatinstallaties. Hierdoor kunnen bovengemiddelde rendementen tot 96% worden behaald - tegelijkertijd is er geen dure afvoer van overtollig poeder nodig.

MDF poedercoaten in zeven stappen

Stap 1: MDF-selectie en vereisten

Als materiaal op houtbasis is MDF van nature een niet of slecht elektrisch geleidend substraat. Elektrostatische applicatieprocessen laden de poederdeeltjes op, waardoor ze zich hechten aan de geaarde substraten. Om dit te laten werken moet er geleidbaarheid zijn, wat in het geval van MDF wordt geleverd door het vochtgehalte van de plaat en/of door de plaat tijdens het productieproces te verrijken met geleidende additieven. Wanneer de platen door de oven gaan, drogen ze. Hierdoor ontstaan spanningen in het materiaal die de plaat alleen kan weerstaan door een goede en consistente compressie.

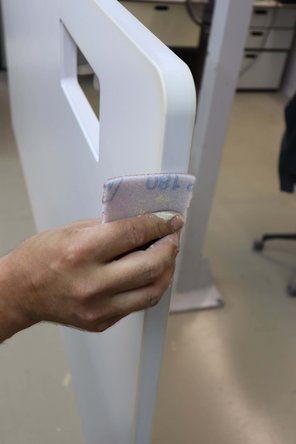

Stap 2: Voorbereiding van de MDF-platen

Schuren is een belangrijke stap in de voorbehandeling van houten substraten voor poedercoating. Als blootliggende vezels niet worden verwijderd, zullen de poederdeeltjes zich hieraan hechten - wat het latere uitzicht van de coating beïnvloedt. Om de hechting tussen de droge poedercoating en het oppervlak van de MDF-plaat te garanderen, moet deze droog, stofvrij en vrij van losse componenten (lijmresten enz.) zijn voor het coaten. Bovendien heeft het controleren van de vochtigheid van de plaat een aanzienlijke invloed op het algemene succes en de kwaliteit van het oppervlak.

Stap 3: De MDF-platen ophangen en reinigen

Speciale transportbanden leiden de platen door het reinigingsproces en de aarding voor een schone toepassing. Meestal worden ronde transportbanden gebruikt die het substraat stevig op zijn plaats houden tijdens het reinigingsproces, waar het wordt schoongemaakt met perslucht of schoongeveegd met een antistatische doek.

Stap 4: Voorverwarmen met infrarood licht

Als de oppervlaktetemperatuur van MDF-panelen vlak voor het aanbrengen wordt verhoogd, heeft dit een positief effect op hun geleidbaarheid. Daarom worden speciale “voorverwarmers” gebruikt voordat de coating wordt aangebracht. Deze verwarmen onderdelen snel en efficiënt tot een temperatuur van ongeveer 40-60°C met behulp van infraroodstraling.

Stap 5: Aanbrengen van de poedercoating

Poedercoatingsystemen worden op de markt aangeboden in enkel- of twee-laagssystemen. Terwijl de systemen met één laag economisch potentieel bieden dankzij een hogere verwerkingssnelheid, kunnen unieke kwaliteiten van meubeloppervlakken worden geproduceerd met de systemen met twee lagen. De poedercoating wordt aangebracht in geautomatiseerde cabines, wat een homogene laagopbouw mogelijk maakt. Dit bespaart poeder en vermindert problemen met ontgassing veroorzaakt door te dikke lagen of het verlies van oppervlakte-eigenschappen bij dunne poederlagen. Bovendien geeft het gebruik van contra-elektroden coaters ook controle over de laagdikte aan de randen van de plaat en voorkomt zo een aanzienlijke poeder overspray.

Stap 6: Uitharden/moffelen in de oven

Transportband ovens zijn ultramodern voor het coaten van gevoelige substraten. Ze kunnen worden gebruikt om verschillende ovenzones te realiseren die een gedefinieerde ovencurve reproduceren. Dit maakt het mogelijk om de temperatuurinstellingen te differentiëren over het hele verloop in de oven en, in het geval van moderne systemen, zelfs over de hoogte in de oven.

Stap 7: Afkoelen, ophangen, kwaliteitscontrole en verpakken

Onmiddellijk na het coaten kunnen de substraten uit het transportsysteem worden gehaald en direct in de verzendverpakking worden gestapeld. Als een coater een tweelagenstructuur van hoge kwaliteit gebruikt, worden de substraten geschuurd ter voorbereiding op de tweede coatinglaag.

TIGER Hout Oplossingen

TIGER Drylac® Wood is het resultaat van tientallen jaren ervaring en het vinden van oplossingen op het gebied van poederapplicatie, uithardingstechnologie, ovenontwerp, test- en meettechnologie en MDF-kwaliteitseisen.

Onze coatingtechnologie voor industrieel geproduceerde materialen op houtbasis - in de eerste plaats vezelplaat met gemiddelde dichtheid (MDF) - voldoet aan de strenge VOC-richtlijn van de EU. Het is ook vrij van zware metalen en gehalogeneerde polymeren en maakt indruk met de laagste koolstofvoetafdruk in de meubelindustrie, terwijl het zeer robuuste en decoratieve oppervlakte-eigenschappen biedt.

Of het nu gaat om keukens, badkamers, kantoren of kinderkamers, winkelinrichting of doe-het-zelf audio- en videomeubilair: Maak kennis met TIGER poedercoating als een technisch en economisch aantrekkelijk alternatief voor het werken met natlakken of het PVC-film lamineerproces.

Neem vandaag nog contact met ons op om uit te zien welk poeder het beste bij u past!