Pintura en Polvo sobre Madera

Un estándar de larga tradición para la industria del recubrimiento de metales - un campeón desconocido cuando se trata de madera. Gracias a su continuo desarrollo, el recubrimiento en polvo se está estableciendo cada vez más como una alternativa a la pintura líquida en el procesamiento de la madera, especialmente en el caso del recubrimiento de tableros de MDF, y está estableciendo nuevos estándares de calidad y durabilidad en el proceso.

Ventajas para la industria del mueble

Los fabricantes de muebles son los claros beneficiarios de los nuevos desarrollos en la industria de los recubrimientos en polvo. Los recubrimientos en polvo de baja curado permiten reducir drásticamente la temperatura de polimerización (hasta aproximadamente 130°), disminuyendo así los riesgos para los materiales de madera termosensibles. Al mismo tiempo, el usuario disfruta de las siguientes ventajas:

Libertad total de diseño

A diferencia de los revestimientos vinílicos, el polvo permite un recubrimiento integral sin discontinuidades. Como resultado, los diseñadores de producto obtienen una total libertad a la hora de crear nuevas colecciones de mobiliario. Desde cantos biselados y perfiles de tiradores hasta fresados, se dispone de una gran variedad de opciones de diseño. También se pueden crear fácilmente diferentes estructuras para la superficie, con una amplia gama de colores entre los que elegir.

Eficiencia energética y ahorro de costes

Los sistemas altamente reactivos para aplicaciones en madera tienen puntos de fusión bajos y tiempos de curado cortos, lo que los hace especialmente eficientes desde el punto de vista energético en comparación con los recubrimientos en polvo convencionales. Como resultado, se pueden recubrir grandes cantidades de tablero en intervalos de tiempo cortos con el menor consumo de energía posible. Además, la facilidad de manejo y los mínimos requisitos de formación son otros factores que contribuyen a las ventajas económicas de esta innovadora tecnología.

Superficies de mueble resistentes

Los usuarios deberían poder disfrutar de sus muebles durante mucho tiempo; el desgaste de los muebles, sobre todo en las superficies horizontales, es muy molesto. Los elementos de MDF con recubrimiento en polvo ayudan a prolongar la vida útil de los muebles al ofrecer resistencia a los arañazos y a la abrasión tanto en la superficie como en los cantos. Además de la tensión mecánica, los productos químicos, normalmente en forma de agentes de limpieza y desinfectantes, también pueden suponer un riesgo para la superficie. Las superficies con revestimiento en polvo también ofrecen resistencia a éstos, ya que los desinfectantes a base de alcohol o cloro no atacan las superficies con revestimiento en polvo, lo que permite mantenerlas siempre limpias e higienizadas de forma segura.

Reparabilidad es longevidad

Las superficies con recubrimiento de polvo son resistentes a los arañazos, a la abrasión y a los disolventes. No obstante, muchos años de uso intensivo someterán a la superficie a esfuerzos. Si el mueble se daña y hay que repararlo después de cierto tiempo de uso, se puede hacer sin problemas, a diferencia de los paneles de aglomerado y melamina.

La longevidad es sostenibilidad

La sostenibilidad se consigue cuando los productos tienen una larga vida útil, y no es necesario sustituirlos. Los factores que influyen en la sostenibilidad son la calidad del producto y su resistencia al desgaste, su diseño atemporal y la posibilidad de reparar el producto en caso de daño o defecto. Todas estas características distinguen el recubrimiento en polvo de materiales derivados de la madera de otros procesos de pintura alternativos.

Beneficios medioambientales

Sin disolventes - Sin emisiones VOC

Una de las diferencias entre los recubrimientos en polvo y los recubrimientos líquidos radica en su composición: los procesos de recubrimiento líquido requieren disolventes, denominados "compuestos orgánicos volátiles" (VOC). Los VOC actúan como medio de transporte de las partículas en el proceso de aplicación y son extremadamente nocivos para el medio ambiente, ya que acaban quemandose en los tubos de extracción de aire de las plantas de pintura. En cambio, el recubrimiento en polvo de MDF es un proceso puramente térmico que no requiere ningún tipo de disolvente. La ausencia de disolventes es especialmente beneficiosa en determinados entornos, como museos, bibliotecas o archivos.

No se desperdicia nada

La pintura en polvo que no termina en el objeto a recubrir no se desperdicia, sino que, en las plantas modernas, puede recuperarse en su mayor parte. Como resultado, se puede alcanzar una eficiencia superior a la media de hasta el 96% y, al mismo tiempo, se evita el gasto de eliminación del polvo sobrante.

Pintura en Polvo para MDF en siete pasos

Paso 1: Selección del MDF y requisitos

Como material a base de madera, el MDF es intrínsecamente un sustrato no conductor o poco conductor de la electricidad. Los procesos de aplicación electrostática cargan las partículas de polvo, haciendo que se adhieran a los sustratos conectados a la toma de tierra. Para que esto funcione, es necesario que haya conductividad, que en el caso del MDF viene dada por el contenido de humedad del tablero y/o por la mejora del tablero con aditivos de conductividad durante el proceso de producción. Al pasar por el horno, los tableros se secan. Esto crea tensiones en el material, que el tablero sólo puede soportar mediante una compresión buena y constante.

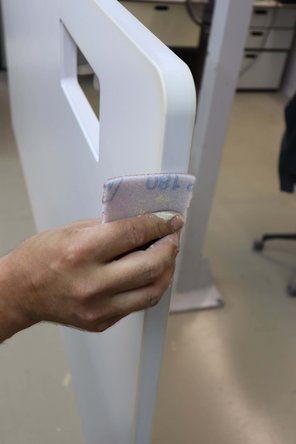

Paso 2: Preparación de los tableros MDF

El lijado es un paso fundamental en el tratamiento previo de los sustratos de madera para el recubrimiento en polvo. Si no se eliminan las fibras expuestas, las partículas de polvo se adherirán a ellas, lo que afectará al aspecto posterior del recubrimiento. Para garantizar la adherencia entre el recubrimiento en polvo y la superficie del tablero MDF, ésta debe estar seca, libre de polvo y de componentes sueltos (restos de adhesivo, etc.) antes de la aplicación. Además, el control de la humedad del tablero influye significativamente en el éxito general y la calidad de la superficie.

Paso 3: Colgar y limpiar los tableros MDF

Unos transportadores especiales guían los tableros a través del proceso de limpieza y conexión a toma de tierra para una aplicación correcta. Se suelen utilizar transportadores circulares que sujetan firmemente el sustrato durante el proceso de limpieza, en el que se limpia con aire comprimido o con un paño antiestática.

Paso 4: Precalentamiento con luz infrarroja

Si la temperatura de la superficie de los paneles MDF se eleva inmediatamente antes del proceso de aplicación, esto tiene un efecto positivo en su conductividad. Por este motivo, se utilizan "precalentadores" especiales antes de aplicar el revestimiento. Estos calientan los componentes de forma rápida y eficaz hasta una temperatura de aproximadamente 40-60°C mediante radiación infrarroja.

Paso 5: Aplicación del recubrimiento en polvo

Los sistemas de recubrimiento en polvo se ofrecen en el mercado en sistemas monocapa o bicapa. Mientras que los sistemas monocapa ofrecen un potencial económico gracias a su alta velocidad de procesamiento, con los sistemas bicapa se pueden producir superficies de muebles de cualidades únicas. El recubrimiento en polvo se aplica en cabinas automatizadas, lo que permite una aplicación homogénea de las capas. De este modo, se ahorra polvo y se reducen los problemas de desgasificación causados por capas excesivamente gruesas o la pérdida de propiedades superficiales en las capas excesivamente finas. Además, el uso de contraelectrodos también permite controlar el grosor de las capas en los bordes de los paneles y, por tanto, evitar una acumulación excesiva de polvo.

Paso 6: Curado en el horno

Los hornos con cinta transportadora son la tecnología más avanzada para el recubrimiento de sustratos sensibles. Pueden utilizarse para organizar diferentes zonas en el horno, que reproducen distintas curvas de horno. Esto permite diferenciar los ajustes de temperatura en todo el recorrido del horno y, en el caso de los sistemas modernos, incluso en toda la altura del horno.

Paso 7: Enfriamiento, colgado, control de calidad y embalaje

Inmediatamente después del lacado, los sustratos pueden retirarse del sistema de transporte y apilarse directamente en el embalaje de envío. Si la barnizadora utiliza una estructura bicapa de alta calidad, los sustratos se lijan como preparación para la segunda pasada de barniz.

Soluciones TIGER

TIGER Drylac® Wood es el resultado de décadas de experiencia y búsqueda de soluciones en la aplicación de polvo, la tecnología de curado, el diseño de hornos, la tecnología de pruebas y mediciones y los requisitos de calidad de los MDF.

Nuestra tecnología de recubrimiento ecológico para materiales derivados de la madera producidos industrialmente, ante todo, los tableros de fibra de densidad media (MDF), cumple la estricta directiva VOC de la UE. Además, no contiene metales pesados ni polímeros halogenados, e impresiona con la huella de carbono más baja de la industria del mueble, al tiempo que ofrece unas propiedades superficiales muy robustas y decorativas.

Ya sea para cocinas, cuartos de baño, oficinas o habitaciones infantiles, para el montaje en tiendas, así como para muebles de bricolaje de audio y vídeo: Conozca el recubrimiento en polvo TIGER como una alternativa técnica y económicamente atractiva al trabajo con pinturas líquidas o al proceso de laminado con película de PVC.

¡Póngase en contacto hoy mismo para saber qué polvo es el más adecuado para usted!