Un artículo de TIGER Coatings y Claudio de CV2 Design

Ya sea en un coche o en una moto: Las ruedas son el centro de atención de cualquier vehículo. Sin embargo, además de su atractivo estético, estas piezas también deben soportar mucho estrés: La lluvia, el hielo y las inclemencias del tiempo, la sal de la carretera, la radiación UV, los limpiadores agresivos, los trozos de piedra, etc.

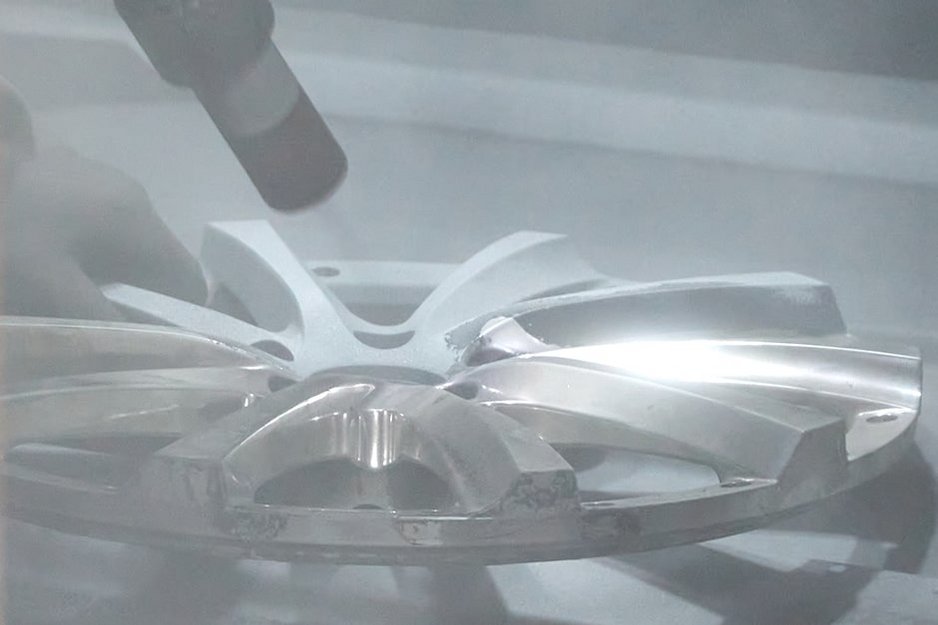

El reto es combinar la función con un aspecto impresionante. El recubrimiento en polvo puede ser la solución. Las llantas con recubrimiento en polvo ofrecen propiedades como protección contra la corrosión, resistencia a la intemperie, resistencia química y resistencia a los impactos, combinadas con colores, efectos y acabados sorprendentes.

¡Ningún recubrimiento sin tratamiento previo! - Preparación de las llantas para el recubrimiento

Antes de aplicar el polvo en la llanta, debe llevarse a cabo los siguientes pasos:

Paso 1: Decapado

Si el revestimiento en polvo va a sustituir a una capa de pintura antigua, el primer paso es eliminarla por completo. Para ello se utilizan dos métodos principales:

¡Atención con las llantas de aluminio!

A diferencia de las llantas de acero, que pueden pretratarse tanto mecánica como químicamente, las llantas de aluminio sólo deben decaparse químicamente. La razón: las llantas de aleación tienden a doblarse cuando se chorrean a alta presión. Esto causa problemas posteriores durante el equilibrado y, en el peor de los casos, hace que la llanta quede completamente inutilizable.

Paso 2: Reparación (opcional)

Este paso no es absolutamente necesario. Sin embargo, si se desea un juego de llantas impecable, es aconsejable reparar cualquier defecto, como daños en los bordillos, arañazos o abolladuras, una vez eliminada la pintura. ATENCIÓN: ¡reparar daños profundos o grietas finas supone un riesgo incalculable para la seguridad!

Paso 3: Chorreado de arena

Durante el denominado "barrido", la pieza se desbasta a baja presión (de 2 a 3 bares) con un abrasivo de bordes afilados. Esto mejora la adherencia del polvo a la superficie. En este paso también se elimina cualquier residuo de decapado químico. Para evitar la corrosión por contacto, es importante utilizar una cabina de granallado distinta para cada sustrato y evitar el uso de granulados de granallado.

Paso 4: Desengrasado (opcional)

Aunque los residuos de grasa ya se hayan eliminado en gran medida con los pasos anteriores, este último paso de limpieza puede realizarse adicionalmente después del granallado. Para ello, se eliminan los posibles agentes separadores de las llantas utilizando limpiadores como isopropanol, limpiador de silicona o acetona (cuidado al utilizarlos: ¡son inflamables!). Debido a la superficie rugosa de las llantas por el granallado, no se deben utilizar paños para limpiarlas (riesgo de deshilachado / formación de pelusas); basta con aclarar el limpiador.

1. Enmascarar: para empezar, se cubren todas las superficies que no se van a revestir, como los orificios de los tornillos y la superficie del tope. El orificio de la válvula se deja fuera y se utiliza para la toma de tierra/colgado.

2. Calentado: el decapado químico ha provocado la penetración de componentes líquidos en la pieza fundida y el chorro de arena también ha abierto poros de fundición en el sustrato. Para evitar la desgasificación y, por tanto, la formación de cráteres y/o poros en estas cavidades, la pieza se calienta en el horno antes del recubrimiento a una temperatura de al menos 20 °C por encima de la temperatura de curado especificada posteriormente para el recubrimiento en polvo (ventana de curado de la ficha de datos del producto). La duración depende de las condiciones individuales - en general, sin embargo, se recomienda el tiempo de curado del recubrimiento en polvo para el calentado.

3. Imprimación y capa base: para una protección óptima contra la corrosión, se aplica una imprimación a la llanta antes de la capa decorativa. Posteriormente se aplica la segunda capa en el color y la textura deseados. En la práctica, la imprimación no se cura completamente antes de aplicar la capa base, sino que simplemente se "gelifica" (50 - 70% del tiempo de curado según la ventana de curado). Esto aumenta la adherencia con la capa siguiente. También ahorra tiempo de proceso y energía.

4. Capa Transparente (opcional): dado que los pigmentos que dan efecto en el recubrimiento en polvo están orientados a la superficie, la abrasión o el uso de limpiadores de llantas agresivos pueden provocar cambios en el aspecto original. Por eso, recomendamos aplicar una capa adicional de barniz transparente (sistema de 3 capas). Gracias a su buena resistencia química, los barnices acrílicos o de poliuretano son especialmente adecuados para un revestimiento de alta calidad, lavable en carretera y resistente al invierno.

Ventajas de las llantas con recubrimiento en polvo

El recubrimiento en polvo ofrece numerosas ventajas en comparación con la pintura líquida:

- Excelente protección contra la corrosión

- Muy buena resistencia a la intemperie y a los rayos UV

- Resistencia a los esfuerzos mecánicos (picadas de piedra, arañazos, etc.)

- Fácil de limpiar

- Sin disolventes

¿Hay desventajas?

- Reparabilidad: los retoques y correcciones en un recubrimiento en polvo ya endurecido son difíciles de llevar a cabo. Los defectos suelen requerir el repintado de toda la pieza.

- Homogeneidad: los recubrimientos en polvo no se pueden igualar tan fácilmente como los recubrimientos líquidos y, por tanto, no se pueden adaptar fácilmente a otros colores.

Consejo: si tiene componentes de materiales diferentes (por ejemplo, plástico y metal) en los que uno se va a recubrir con pintura en polvo y el otro se va a pintar líquida, empiece por el recubrimiento con pintura en polvo. De este modo, la empresa de revestimiento puede crear un panel de muestra para el pintor, que podrá mezclar el color en consecuencia.

- Elección de efecto: las superficies muy lisas y los efectos intensos (por ejemplo, metálicos) son más fáciles de conseguir con pintura líquida. En cuanto a la riqueza de efectos, sin embargo, el recubrimiento en polvo ha evolucionado mucho y permite una gran variedad de acabados espectaculares, como metalizados, flip-flop, dormant o perlados.

¿Cuánto cuestan las llantas con recubrimiento en polvo?

El coste del revestimiento de una llanta depende de su estado y tamaño, de la estructura deseada y de la superficie seleccionada, pero también del coste de las máquinas y los materiales, además del tiempo de trabajo.

El precio de un recubrimiento en polvo en colores estándar que incluya un pretratamiento básico y una estructura de 3 capas oscila entre 90 y 120 € por llanta. Dependiendo de la calidad del servicio, el importe también puede ser inferior o significativamente superior en casos concretos (incl. pulido, efecto bicolor, etc.).

Las llantas de aluminio y acero pueden recubrirse con polvo sin problemas. Sin embargo, con materiales especiales, como las aleaciones de magnesio, pueden producirse interacciones no deseadas, por lo que debe comprobarse previamente la idoneidad del revestimiento.

Las llantas cromadas también se pueden pintar con pintura en polvo si el revestimiento se adhiere a la superficie. En este caso, puede ser aconsejable desbastar previamente la capa de cromo mediante lijado.

En general, sí. Sin embargo, el aplicador debe tener una amplia experiencia en el enmascarado con materiales de recubrimiento resistentes al calor. Una buena base para el recubrimiento bicolor con pintura en polvo son las llantas pulidas, por ejemplo.

Esto depende, entre otras cosas, de si el propio taller realiza todos los pasos o, por ejemplo, subcontrata el decapado a profesionales externos. Debido a las numerosas fases de trabajo y a los tiempos de espera necesarios, el tiempo de procesamiento puede ser de entre 10 y 15 días laborables si la linea de lacado trabaja al máximo de su capacidad.

Un NO rotundo, a menos que se trate de un coche de exhibición. Si se han soldado grietas en una llanta, ¡ya no se puede utilizar en la carretera!

Back to overview