MDF-Pulverbeschichtung

Bei der Beschichtung von Metall längst Industriestandard - beim Holz ein Hidden Champion. Aufgrund stetiger Entwicklung etabliert sich die Pulverbeschichtung zunehmend als Alternative zum Nasslack in der Holzverarbeitung - vor allem bei der Beschichtung von MDF-Platten - und setzt dabei neue Maßstäbe für Qualität und Beständigkeit.

Der Möbelbau profitiert

Möbelbauer sind die klaren Gewinner hinsichtlich Neuentwicklungen in der Pulverlackindustrie. Niedrigtemperatur-Pulverlacke ermöglichen es die Einbrenntemperatur drastisch zu reduzieren (ab ca. 130°C) – das verringert die Gefahr für den thermosensiblen Holzwerkstoff. Gleichzeitig eröffnen sich dem Anwender folgende Vorteile:

Volle Designfreiheit

Anders als PVC-Folien ermöglicht Pulver eine nahtlose Rundumbeschichtung. Produktdesigner genießen dadurch volle Gestaltungsfreiheit beim Entwurf von neuen Möbelkreationen. Von Kantenschrägen und Griffprofile über Durchbrüche und Ausschnitte stehen einem verschiedenste Designoptionen offen. Unterschiedliche Oberflächenstrukturen lassen sich ebenfalls einfach realisieren und das mit einer großen Farbauswahl.

Energieeffizienz und Kostenersparnis

Die hochreaktiven Systeme für Holzanwendungen haben geringe Schmelzpunkte und kurze Verweilzeiten im Aushärteofen. Deshalb sind diese im Vergleich zu herkömmlichen Pulverlacken besonders energieeffizient. So lassen sich in kurzen Prozesszeiten große Stückzahlen beschichten – und das mit geringstem Energieaufwand. Das einfache Handling und der niedrige Schulungsaufwand sind ein weiterer Baustein in der Kostenersparnis dieser innovativen Technologie.

Robuste Möbeloberflächen

Nutzer sollen lange Freude an ihren Möbelstücken haben – frühe Abnutzungserscheinungen kommen da äußerst ungelegen. Gerade an horizontale Flächen wie z. B. Tischplatten werden hohe Ansprüche gestellt. Um dem gerecht zu werden, bieten pulverbeschichtete MDF-Platten Kratzbeständigkeit und Abriebfestigkeit auf Fläche und Kante. Neben mechanischer Belastung können auch Chemikalien, üblicherweise in Form von Reinigungs- und Desinfektionsmittel, eine Gefahr für die Oberfläche darstellen. Pulverlackoberflächen sind auch hiergegen resistent. Alkohol- oder chlorbasierte Desinfektionsmittel greifen die Pulverlackoberfläche nicht an, so können pulverbeschichtete Bauteile stets hygienisch sauber gehalten werden.

Reparierbarkeit ist Langlebigkeit

Pulverbeschichtete Oberflächen sind kratzbeständig, abriebfest und lösungsmittelresistent. Gleichwohl wird durch langjährige intensive Nutzung die Oberfläche beansprucht. Sollte doch einmal ein Schaden entstehen und das Möbelstück nach einer gewissen Nutzungsdauer überarbeitet werden, anders als bei Span-Melamin Platten, problemlos möglich.

Langlebigkeit ist Nachhaltigkeit

Der größte Nachhaltigkeitseffekt wird erzielt, wenn Produkte lange genutzt werden können. Einflussfaktoren sind die Produktgüte und Widerstandsfähigkeit gegen Abnutzungserscheinungen, die zeitlose Gestaltung und die Möglichkeit, das Produkt im Falle einer Beschädigung oder eines Defektes zur reparieren. All diese Eigenschaften zeichnen die Pulverbeschichtung von Holzwerkstoffen gegenüber den Konkurrenzverfahren aus.

Namenhafte Holzverarbeiter wie die Sauter GmbH vertrauen schon lange auf das Pulverbeschichtungsverfahren und TIGER als Partner bei der Veredelung ihrer Bauteile!

Auch die Umwelt freut sich

Keine Lösemittel – Keine VOC-Emissionen

Einer der Unterschiede zwischen Pulverlack und Nasslack liegt in ihrer Zusammensetzung: Nasslackverfahren benötigen Lösungsmittel, die als Transportmedium der Lackpartikel im Lackierprozess fungieren. Diese Lösungsmittel beinhalten sogenannte „Volatile Organic Compounds“ (kurz: VOCs), die bei Freisetzung umweltschädlich sind und in der Abluft der Lackieranlagen energieintensiv nachverbrannt werden müssen. Die Pulverbeschichtung von MDF ist ein rein thermischer Prozess, der vollkommen ohne Lösungsmittel auskommt. Durch diesen Verzicht empfiehlt sich das Verfahren auch besonders für die Ausstattung von Museen, Bibliotheken oder Archiven.

Nichts wird verschwendet

Pulverlack, der nicht auf dem Beschichtungsobjekt landet, ist nicht verloren, sondern lässt sich in modernen Pulveranlagen zu großen Teilen rückgewinnen. Dadurch können überdurchschnittlich hohe Wirkungsgrade von bis zu 96% erzielt werden – gleichzeitig müssen keine Lackabfälle aufwändig entsorgt werden.

MDF-Pulverbeschichtung in sieben Schritten

Schritt 1: MDF Auswahl und Anforderungen

MDF ist als Holzwerkstoff ein nicht oder schlecht elektrisch leitendes inhomogenes Natursubstrat. Elektrostatische Applikationsverfahren laden die Pulverteilchen auf, wodurch diese an den geerdeten Substraten haften bleiben. Hierfür muss eine Leitfähigkeit vorhanden sein, die beim MDF durch die Feuchtigkeit der Platte und/oder der Anreicherung der Platte mit Leitfähigkeitsadditiven im Produktionsprozess gewährleistet wird.

Während die Platten durch den Ofen befördert werden, trocknen diese ab. Dabei entstehen Spannungen im Material, denen die Platte nur durch eine gute und gleichbleibende Verdichtung widerstehen können.

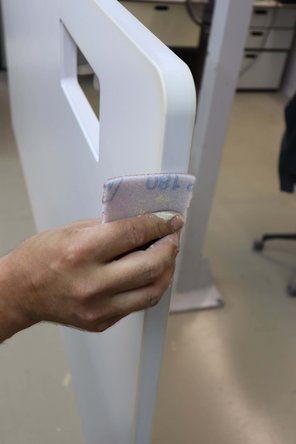

Schritt 2: Aufbereitung der MDF Platten

„Gut geschliffen ist halb lackiert,“ der Grundsatz in der Vorbehandlung von Holzsubstraten für die Pulverbeschichtung. Werden aufstehende Fasern nicht entfernt, heften sich die Pulverpartikel eben dort an – das beeinträchtigt das spätere Beschichtungsbild. Um eine Verbindung des trockenen Pulverlackes mit der Oberfläche der MDF-Platte zu garantieren, muss diese vor der Beschichtung trocken, staubfrei und frei von losen Bestandteilen (Kleberresten etc.) sein. Desweitern beeinflusst die Kontrolle der Plattenfeuchtigkeit den grundsätzlichen Erfolg und die Qualität der Oberfläche maßgeblich.

Schritt 3: Aufhängen und Reinigen der MDF Platten

Aufhängevorrichtungen führen die Platten anschließend durch den Reinigungsprozess und die Erdung für eine saubere Applikation. Gängig sind Kreisförderer die das Substrat sicher halten und auch während des Reinigungsvorganges durch Abblasen mit Druckluft oder Wischerreinigung mit einem antistatischen Tuch in Position halten.

Schritt 4: Vorheizen mittels Infrarotlicht

Wird die Oberflächentemperatur von MDF-Platten unmittelbar vor dem Applikationsprozess erhöht, wirkt sich das positiv auf deren Leitfähigkeit aus. Deshalb kommen vor der Beschichtungskabine geeignete „Preheater“ zum Einsatz, die Bauteile mittels Infratorstrahlung schnell und effizient auf eine Temperatur von ca. 40-60°C aufheizen.

Schritt 5: Auftragen des Pulverlacks

Pulverbeschichtungssysteme werden im Ein- oder Zweischichtsystem am Markt angeboten. Während die Einschichtsysteme durch eine hohe Verarbeitungsgeschwindigkeit Wirtschaftlichkeitspotenziale erschließen, lassen sich mit den Zweischichtsystemen einzigartige Qualitäten von Möbeloberflächen erzeugen. Der Auftrag des Pulverlackes erfolgt in automatisierten Kabinen was einen homogenen Schichtaufbau ermöglicht. Das spart Pulver und reduziert Ausgasungsprobleme bei zu hohen Schichtstärken bzw. den Verlust von Oberflächeneigenschaften bei dünnen Pulverschichten. Mittels Gegenelektroden steuern die Beschichter die Schichtstärken auch auf den Plattenkanten und verhindern einen signifikanten Pulverübergriff.

Schritt 6: Einbrennen im Ofen

Durchlauföfen sind Stand der Technik bei der Beschichtung sensibler Substrate. Mit ihnen lassen sich unterschiedliche Ofenzonen realisieren, die einen definierten Verlauf einer Ofenkurve abbilden. Somit wird eine Differenzierung der Temperatureinstellungen im gesamten Ofendurchgang und bei modernen Anlagen sogar über die Ofenhöhe ermöglicht.

Schritt 7: Abkühlen, Abhängen, Qualitätskontrolle und Verpackung

Gleich nach der Beschichtung können die Substrate vom Transportsystem abgenommen und direkt in die Versandverpackung gestapelt werden. Verwendet ein Beschichter einen hochwertigen Zweischichtaufbau, erfolgt ein Zwischenschliff in Vorbereitung für den zweiten Beschichtungsdurchgang.

TIGER Wood Lösungen

TIGER Drylac® Wood ist das Ergebnis jahrzehntelanger Erfahrung und Lösungsfindung in Bezug auf Pulverapplikation, Aushärtungstechnik, Ofendesign, Prüf- und Messtechnik sowie MDF-Qualitätsanforderungen.

Unsere grüne Beschichtungstechnologie für industriell hergestellte Holzwerkstoffe – allen voran die Mitteldichte Faserplatte (MDF) – erfüllt die strenge VOC-Richtlinie der EU, ist frei von Schwermetallen sowie halogenierten Polymeren und überzeugt durch die niedrigste CO2-Bilanz in der Möbelindustrie bei gleichzeitig höchst robusten und dekorativen Oberflächeneigenschaften.

Ob für Küche, Bad, Büro oder Kinderzimmer, im Ladenbau sowie für Selbstbau-, Audio- und Videomöbel: Lernen Sie die Pulverbeschichtung von TIGER als technisch und wirtschaftlich attraktive Alternative zur Lackierung mit Flüssiglacken oder dem PVC-Folien-Laminatprozess kennen.

Kontaktieren Sie uns noch heute und finden Sie heraus, welches Pulver am besten zu Ihnen passt!