Pulverbeschichtung: Alles, was du wissen musst

Ein blankes Stück Metall sieht weder aufregend aus, noch ist es ausreichend gegen Einflüsse wie Korrosion oder Kratzer geschützt. Pulverbeschichtung ist ein Verfahren, das Oberflächen durch das Auftragen von Pulverlack mechanisch und optisch aufwertet. Viele Alltagsgegenstände wie z. B. Fenster, Türen, Möbel und Fassaden sind heutzutage pulverbeschichtet. Aber auch bei Industriemaschinen und Fahrzeugteilen kommt diese Technologie häufig zum Einsatz. Neueste Innovationen ermöglichen mittlerweile auch das Beschichten von nichtmetallischen Oberflächen wie beispielsweise Plastik, Holz, Keramik oder Glas.

Was ist Pulverbeschichtung?

Pulverbeschichtung beschreibt die Veredelung von Oberflächen mit Pulverlack, der mittels elektrostatischer Aufladung auf dem Untergrund aufgetragen und anschließend in einem Einbrennofen aufgeschmolzen und ausgehärtet wird. Das Verfahren eignet sich sowohl für die Beschichtung von metallischen als auch nicht-metallischen Oberflächen. In der Praxis findet der Prozess oft automatisiert entlang eines Fördersystems statt.

Bindemittel

Das Bindemittel bildet die Basis jedes Pulverlacks und bestimmt die wichtigsten Eigenschaften um die Oberflächenbeschaffenheit und die Härte des künftigen Lackfilmes. Dabei kommen oft Kunstharze zum Einsatz, die duroplastische Eigenschaften aufweisen, wie z. B:

- Epoxidharze

- Polyesterharze

- Polyurethanharze

- Acrylatharze

- Hybride Systeme

Additive

Additive sind Stoffe, die dabei helfen, einem Pulverlack bestimmte Eigenschaften zu verleihen. Betroffen sind dabei oft Parameter wie Verlauf, Glanz, Struktur und Oberflächenhärte. Zusätzlich können mithilfe von Additiven weitere funktionelle Eigenschaften wie beispielsweise verbesserter Abriebschutz oder optimiertes Ausgasungsverhalten erreicht werden.

Pigmente und Farbstoffe

Pigmente sind organische oder anorganische Farbmittel, die in dem Medium, das sie färben unlöslich sind. Sie werden gleichmäßig im Bindemittel verteilt und damit vermahlen. Der verwendete Pigmenttyp bestimmt dabei Faktoren wie Farbton, Deckkraft, Farbkraft und Lichtechtheit. Im Gegensatz dazu stehen andere Farbstoffe, die sich komplett im Anwendungsmedium auflösen und dieses so färben.

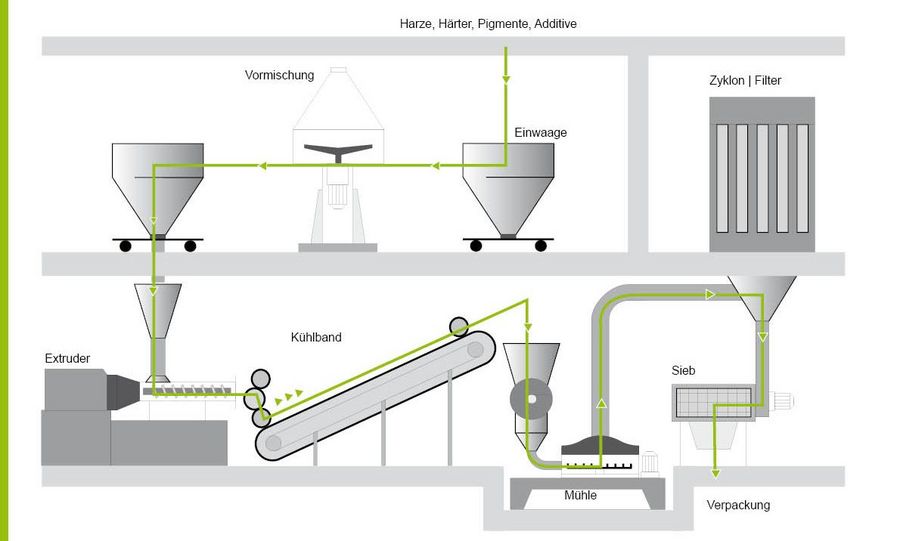

- Rezepturerstellung: Pulverlack ist nicht gleich Pulverlack, und auch die Anforderungen an Pulverbeschichtungen unterscheiden sich. Deshalb steht noch vor der Produktion die richtige Rezeptur an erster Stelle. Diese wird je nach Kunde und Endanwendung speziell angepasst.

- Einwaage: Im nächsten Schritt werden die Mengen aus der Rezeptur korrekt in einem Behälter eingewogen. Unterschiede in Dichte und Korngröße spielen dabei vorerst keine Rolle.

- Mischen: Die eingewogenen Rohstoffe werden dann in einer speziellen Maschine sowohl horizontal als auch vertikal gemischt. Die Drehzahl des Mischwerkzeuges sowie die Mischzeit sind dabei genau festgelegt.

- Extrusion: Im Extruder wird das Gemisch nun aufgeschmolzen. Ziel der Extrusion ist das Erzeugen einer homogenen Masse. Dies wird mit Hitze und Scherkräften, die in der Maschine erzeugt werden, erreicht.

- Abkühlen: Nachdem die Masse den Extruder verlässt wird diese auf einem Kühlband abgekühlt und ausgewalzt.

- Vermahlen: Das nun gehärtete, abgekühlte Extrudat wird in einem ersten Schritt in grobe Chips zerbrochen (10 bis 20 mm) und anschließend in der Feinmahlung in Mikrometer-Dimensionen zu Pulverlack vermahlen.

- Sieben: Bevor das Pulver die Mühle verlässt werden zu grobe Partikel und Feinanteile mithilfe von Sieben und Absaugung aus dem Gemisch gefiltert.

- Abfüllen: Im Anschluss wird der fertige Pulverlack nach Gewicht abgefüllt und luftdicht verschlossen verpackt.

- Vorbehandlung: Das Werkstück wird von Staub, Zunder, Rost, Fett, Schmutz und eventuellen Oxidschichten (z.B. bei Aluminium) befreit. Hier unterscheidet man zwischen chemischen und mechanischen Verfahren. Während der Vorbehandlung wird außerdem eine Konversionsschicht auf dem Werkstück erzeugt, um den Korrosionsschutz des Grundmaterials zu erhöhen und die Haftung des Pulverlacks zu verbessern. Anschließend muss das Werkstück trocknen.

- Applikation des Lacks: Mit Hilfe einer Pulversprühpistole wird der Pulverlack auf die Oberfläche des über einen Werkstückträger geerdeten Werkstücks aufgebracht. Der Eintrag von Staub und Schmutz ist hier unbedingt zu vermeiden. Die Pulversprühpistole erzeugt eine geladene Pulverwolke. Dadurch haften die Lackpartikel elektrostatisch am Werkstück und bilden eine Schicht.

- Einbrennen: Anschließend wird der Pulverlack in einem Ofen bei Temperaturen zwischen 110 und 250 °C eingebrannt bzw. getrocknet. Je nach Pulverlack-Material hängt die Gesamtdauer des Einbrennens von verschiedenen Faktoren wie Aufheizzeit, Werkstückdicke und Haltezeit ab.

Typische Fehler bei der Pulverbeschichtung

Fehler passieren – auch beim Pulverbeschichten. Qualitativ hochwertiges Pulver bietet eine gute Grundlage für die optimale Beschichtung. Damit es am Rest nicht scheitert ist es als Beschichter wichtig, potenzielle Fehler zu kennen und Risiken zu minimieren. Im TIGER Troubleshooting-Guide sowie auf unserer Youtube-Playlist haben wir die häufigsten Fehlerbilder zusammengefasst – inklusive Möglichkeiten zur Behebung!

Die typischsten Fehlerbilder im Überblick:

Bei Applikation

- Schlechte Fluidisierung

- Abrieselndes Pulver

- Schwankungen in der Schichtdicke

Oberflächenstörungen

- Pulverspucker auf den Werkstücken

- Krater

- Nadelstiche

- Bilderrahmeneffekt

- Tropfenbildung

- Orangenhaut-Effekt

Optische & Mechanische Mängel

- Farbabweichungen

- Veränderung des Glanzgrads

- Verschlechterte mechanische Eigenschaften

- Einbußen in der Chemikalienbeständigkeit

Farben und Effekte

Pulverlacke sind in allen möglichen Farben, unterschiedlichen Strukturen und Glanzgraden erhältlich. Oft orientieren sich Hersteller bei der Auswahl am RAL-Farbsystem. Durch den Zusatz spezieller Pigmente lassen sich einzigartige Effekte wie Metallics, Flip-Flop oder Dormant sowie haptisch fühlbare Oberflächenstrukturen erreichen.

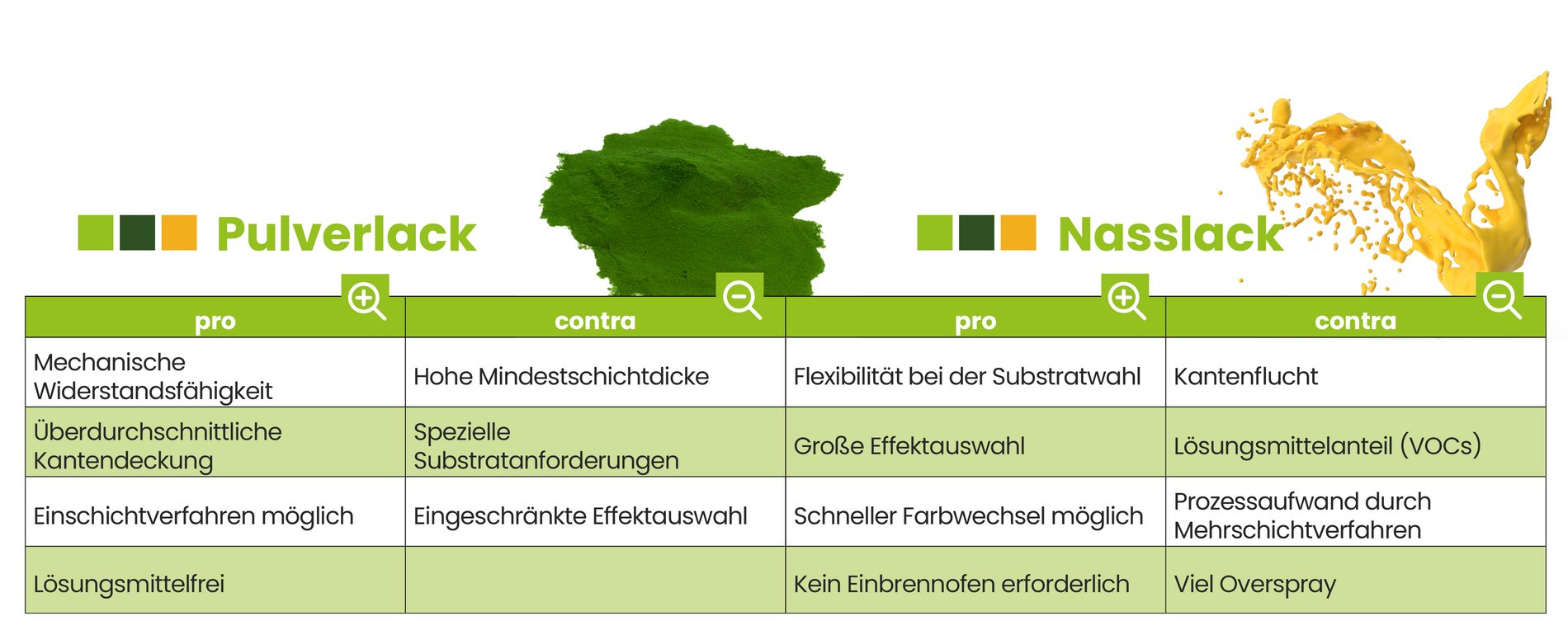

Unterschiede zur Nasslackierung

Aufgrund der Unterschiede zwischen Nasslack und Pulverlack ist je nach Anwendungsfall einmal die eine und einmal die andere Technologie besser geeignet.

Pulverlack und die Umwelt

Pulverlacke enthalten keine toxischen Schwermetalle, sind frei von Lösemitteln und setzen somit weder bei der Beschichtung noch beim Einbrennen VOCs (flüchtige, organische Verbindungen) frei.

Vor dem Hintergrund des Green Deals setzt TIGER mit einer Nachhaltigkeits-Initiative alles daran, um die Umwelt-Performance seiner Pulverlack-Produkte weiter zu erhöhen und die Energiewende voranzutreiben.