Le resine come leganti nelle vernici a polvere e le loro proprietà

I rivestimenti in polvere sono notoriamente composte da un legante, pigmenti, cariche e additivi. Le resine sintetiche, che fungono da leganti, costituiscono il componente principale (fino al 60% della miscela) e sono in gran parte responsabili delle proprietà del rivestimento successivo. La durezza e la stabilità o la qualità generale della superficie dello strato di rivestimento sono il risultato diretto della componente di resina utilizzata. La formazione del film può avvenire secondo due diversi meccanismi. Questi sono:

- l'essiccazione fisica

- la reticolazione chimica (polimerizzazione)

In base al loro comportamento fisico e chimico, quando si tratta di leganti/ filmogeni si distingue tra termoplastici e termoindurenti.

Termoindurenti

I termoindurenti devono indurire durante la formazione del film. Pertanto, dopo la fusione, hanno bisogno di tempo per completare la reazione di indurimento sotto l'influenza della temperatura di cottura. Le condizioni di polimerizzazione devono sempre essere selezionate in base allo spessore maggiore della parete dell'oggetto, poiché è qui che è necessario il tempo di riscaldamento più lungo al raggiungimento della temperatura dell'oggetto. Le condizioni di polimerizzazione si applicano sempre a partire dalla temperatura dell'oggetto. I termoindurenti sono altamente elastici e resistenti agli urti.

Legante:

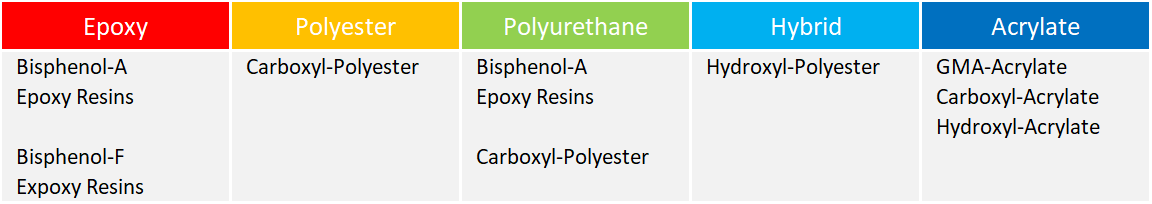

- Resina epossidica

- Poliestere

- Poliuretano

- Acrilato

Termoplastica

I materiali termoplastici si sciolgono e rimangono plastici. Possono sempre tornare a liquefarsi quando la temperatura aumenta. Se esposti al calore troppo a lungo e troppo forte, è possibile la formazione di gocce. A differenza dei termoindurenti, questi rivestimenti in polvere non richiedono sistemi di indurimento separati. Il principale ambito di applicazione è il processo di sinterizzazione a gorgogliamento. Solo alcuni tipi speciali, come il poliestere termoplastico e alcuni tipi di poliuretano, sono adatti alla lavorazione elettrostatica.

Legante:

- Poliammide

- PVC

- Polietilene

- Poliestere termoplastico

Requisiti per i materiali di rivestimento in polvere termoindurenti

- solido a temperatura normale (punto di fusione > circa 65 °C)

- la temperatura di fusione non deve essere troppo alta

- bassa viscosità di fusione nell'intervallo di temperatura abituale per la polimerizzazione

- stabile fisicamente e chimicamente in stoccaggio fino ad almeno 40 °C

- buona adesione a vari materiali senza promotori di adesione

- buona colorabilità

TIGER è specializzata nella lavorazione di leganti/resine termoindurenti e produce alcune delle sue resine poliestere nella sua produzione interna di resine sintetiche. Questo ci permette di integrare nel sistema proprietà di alta qualità e personalizzate già attraverso la resina utilizzata.

Resina epossidica

Composizione

Esistono diversi tipi di resine epossidiche, che si differenziano per le loro funzionalità. Gran parte delle resine epossidiche utilizzate a livello mondiale sono a base di bisfenolo A.

Possibilità di reticolazione delle resine epossidiche

- Ammine (alifatiche, cicloalifatiche, aromatiche)

- Anidridi

- Imidazoli

- Isocianati

- Silanoli

- Aminoplasti (resine amminiche o ammidiche)

- Resine fenoliche (resine fenoliche lineari, novolak di cresolo)

Proprietà

La resina epossidica ha una buona adesione al substrato, eccellenti proprietà meccaniche (elasticità) e un'ottima resistenza chimica. Uno svantaggio è l'ingiallimento e lo sfarinamento della superficie per effetto di temperature più elevate o dei raggi UV.

Sebbene i nuovi sviluppi riducano queste proprietà svantaggiose, la resina epossidica non è adatta per rivestimenti di alta qualità e resistenti agli agenti atmosferici.

Le verniciature a polvere a base di resina epossidica consentono una fluidità molto elevata con superfici lucide e opache. Grazie alle loro proprietà di reticolazione, sono perfettamente adatte come primer:

- ottima penetrazione in angoli e spigoli

- buona resistenza chimica

- elevata reattività/buon comportamento alle basse temperature

Applicazioni

I rivestimenti in polvere epossidica sono quindi oggi utilizzati quasi esclusivamente in ambito funzionale, ad esempio per parti di automobili, nell'industria elettrica ed elettronica, per raccordi e ferri di armatura, primer anticorrosione e per il rivestimento di tubi, condutture, ecc.

Resina poliestere

Composizione

I poliesteri si formano come prodotti di reazione dall'esterificazione di alcoli poliidrici con acidi policarbossilici.

Possibilità di reticolazione delle resine poliestere

Reazioni con resine poliestere funzionali agli acidi carbossilici

- Isocianurato di triglicidile (TGIC)

- Idrossialchilammidi (HAA)

- Esteri glicidilici

- Resine epossidiche (ibridi)

Reazioni con resine poliestere a funzione idrossile

- Isocianati (addotto IPDI)

- Poliuretani (poliisocianati)

Proprietà

Le resine poliestere convincono per la loro resistenza particolarmente elevata all'ingiallimento e allo sfarinamento. Grazie alla loro stabilità alla temperatura, sono sempre più utilizzate anche in interni. Inoltre, hanno un'elevata brillantezza e stabilità del colore e sono adatte a molti effetti e superfici.

Solo la resistenza ai solventi è inferiore rispetto alle epossidiche e agli ibridi.

Applicazioni

Grazie alla loro resistenza agli agenti atmosferici, i poliesteri sono adatti a tutte le applicazioni esterne, come elementi di facciata, macchine agricole, telai di finestre, mobili da giardino e da campeggio, apparecchi di illuminazione e veicoli a due ruote, ecc.

Resina poliuretanica

Composizione

Le vernici a polvere PUR si basano su resine poliestere libere contenenti gruppi ossidrilici, che vengono reticolate con poliisocianati mediante una reazione di addizione.

Sulla base dei derivati dell'IPDI (isoforone diisocianato), esistono principalmente due possibilità di reticolazione:

- Addotti isocianici

- Poliisocianati (poliuretani)

Proprietà

Le vernici in polvere a base di poliuretano presentano un'eccellente resistenza agli agenti atmosferici e allo sfarinamento. Inoltre, presentano eccellenti proprietà di fluidità e antigraffiti.

Applicazioni

L’ambito di applicazione delle vernici a polvere PUR è identico a quello delle vernici a base di poliestere. Sono molto usate anche nel settore ferroviario. Tuttavia, le vernici a polvere PUR sono spesso preferite per i requisiti di elevata resistenza chimica.

Sistemi ibridi

Composizione

Nella produzione di vernici a polvere misti resina epossidica/poliestere, i cosiddetti ibridi, si utilizzano resine poliestere adatte che contengono gruppi carbossilici terminali liberi nella molecola che causano una reticolazione spaziale tramite l'aggiunta di gruppi epossidici.

Il rapporto di miscelazione tra resina epossidica e poliestere varia da 60:40 a 10:90 (rapporti di miscelazione più comuni 70/30, 60/40 e 50/50). L'esatto rapporto di miscelazione è determinato dalle specifiche esigenze del cliente e dall’ambito di applicazione.

Proprietà

I sistemi ibridi hanno proprietà simili a quelle delle vernici a polvere epossidiche, ma con una migliore stabilità all'ingiallimento durante la cottura e una minore tendenza allo sfarinamento in caso di esposizione ai raggi UV.

Applicazioni

I loro campi di applicazione sono in particolare il settore decorativo, la costruzione di negozi e scaffali, i mobili da ufficio in metallo, gli elettrodomestici, gli elementi del soffitto e i radiatori.

Resina acrilica

Composizione

Il gruppo di prodotti di vernici in polvere acriliche resistenti agli agenti atmosferici si basa su resine acriliche che possono essere collegate con diversi indurenti.

Possibilità di reticolazione delle resine acriliche GMA

- Acidi dicarbossilici alifatici

- Acidi policarbossilici e loro anidridi

- Polianidridi

- Diammine alifatiche

Proprietà

Le verniciature a polvere acrilica hanno proprietà eccezionali:

- rivestimenti a basse emissioni e a basso contenuto di rifiuti

- flusso paragonabile ai rivestimenti liquidi standard dell'industria automobilistica

- stabilità agli agenti atmosferici superiore alla media (test di cinque anni in Florida)

- vernici trasparenti senza crepe -> Nessuna screpolatura

- possibilità di temperature di asciugature di 130 °C

A causa delle seguenti limitazioni, la loro quota del mercato delle vernici in polvere è tuttavia inferiore a quella di altri sistemi leganti:

- prezzo elevato

- non sono stabili allo stoccaggio a temperatura ambiente -> è necessario il raffreddamento

- necessità di aria di alimentazione climatizzata e pulita

- compatibilità -> è necessaria la compartimentazione dei sistemi con vernici a polvere convenzionali

Back to overview