Resinas de Pintura en Polvo y sus Propiedades

Los revestimientos en polvo están compuestos por un aglutinante, pigmentos, cargas y aditivos. Las Resinas Sintéticas, que actúan como aglutinante, constituyen el componente principal (hasta el 60% de la mezcla) y son responsables en gran medida de las propiedades del revestimiento final. La dureza y la estabilidad, así como la calidad general de la superficie, son consecuencia directa de la resina utilizada. La formación de la película puede producirse según dos mecanismos diferentes. Éstos son:

- Secado

- Reticulación química (curado)

En función de su comportamiento físico y químico, los aglutinantes se clasifican en termoplásticos y termoestables.

Termoestables

Los termoestables deben curarse para que se forme una película. Por tanto, requieren un tiempo adicional tras la fusión para completar la reacción de curado dentro del horno de curado. Las condiciones de curado deben determinarse siempre en función del grosor máximo de la pared de la pieza recubierta, ya que es aquí donde se requiere el mayor tiempo de calentamiento hasta alcanzar la temperatura adecuada. Las condiciones de curado se refieren únicamente a la temperatura del objeto. Los termoestables son muy elásticos y resistentes a los impactos.

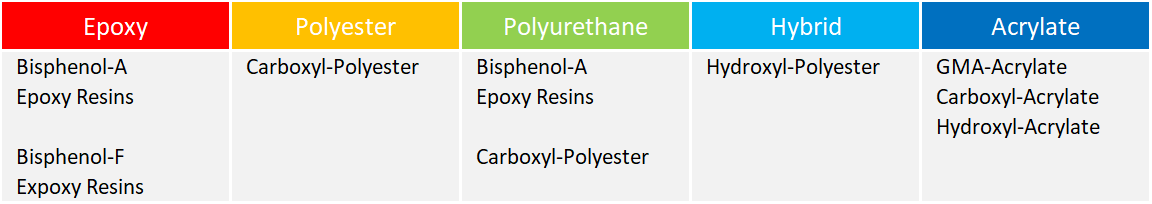

Agentes aglutinantes:

- Resina Epoxi

- Poliéster

- Poliuretano

- Acrilato

Termoplásticos

Los termoplásticos se funden y permanecen maleables. Pueden licuarse varias veces si se aumenta la temperatura. Si se exponen al calor durante demasiado tiempo y con demasiada fuerza, es posible que se formen gotas. A diferencia de los termoestables, estos recubrimientos en polvo no requieren sistemas de curado independientes. Su principal campo de aplicación es el proceso de sinterización en torno. Sólo algunos tipos especiales, como el poliéster termoplástico y algunos tipos de poliuretano, son adecuados para el procesamiento electrostático.

Agentes aglutinantes:

- Poliamida

- PVC

- Polietileno

- Poliéster termoplástico

- sólido a temperaturas normales (punto de fusión > aprox. 65 °C)

- la temperatura de fusión no debe ser demasiado alta

- baja viscosidad de fusión en el intervalo de temperatura estándar de curado

- estable física y químicamente durante el almacenamiento hasta al menos 40° C

- buena adherencia a diversos materiales sin promotores de adherencia

- buena capacidad de coloración

TIGER está especializada en el procesamiento de resinas termoestables e incluso fabrica algunas de sus resinas de poliéster en su propia planta de producción de resinas sintéticas. Esto nos permite integrar propiedades de alta calidad y especialmente adaptadas en los recubrimientos en polvo mediante la resina

Resina Epoxi

Composición

Existen distintos tipos de resinas epoxi, cada una de las cuales ofrece diferentes funcionalidades. Una gran parte de las resinas epoxi utilizadas en todo el mundo se basan en el bisfenol A.

Posibilidades de reticulación de las resinas epoxi

- Amina (Alifática, Cicloalifática, Aromática)

- Anhídridos

- imidazoles

- isocianatos

- silanoles

- Aminoplastos (resinas amino o amida)

- Resinas fenólicas (resinas fenólicas lineales, cresol novolaks)

Propiedades

La resina epoxi tiene buena adherencia al sustrato, excelentes propiedades mecánicas (elasticidad) y muy buena resistencia química. La desventaja es el amarilleamiento y caleo de la superficie debido a la exposición a temperaturas más altas o a la luz ultravioleta.

Aunque los nuevos desarrollos han reducido estas propiedades desventajosas, la resina epoxi no es adecuada para revestimientos de alta calidad resistentes a la intemperie.

Los recubrimientos en polvo a base de resinas epoxi proporcionan un flujo muy suave para superficies brillantes y mates. Debido a sus propiedades de reticulación, son perfectamente adecuados como imprimaciones:

- muy buena penetración en ángulos y cantos

- buena resistencia química

- alta reactividad / buen comportamiento a bajas temperaturas

Aplicaciones

Por ello, los recubrimientos en polvo con base epoxi se utilizan hoy en día casi exclusivamente en el sector industrial, por ejemplo, para piezas de automóviles, en la industria eléctrica y electrónica, imprimaciones anticorrosivas y para herrajes y armazones de hierro.

Resina poliéster

Composición

Los poliésteres se forman como productos de reacción de la esterificación de alcoholes polihídricos con ácidos policarboxílicos.

Posibilidades de reticulación de las resinas de poliéster

Reacciones con resinas de poliéster funcionales a los ácidos carboxílicos

- Isocianurato de trigliccidilo (TGIC)

- Hidroxialquilamidas (HAA)

- Glicidil ésteres

- Resinas epoxi (híbridos)

Reacciones con resinas de poliéster hidroxil-funcionales

- Isocianatos (IPDI adduct)

- Poliuretdionas (poliisocianatos)

Propiedades

Las resinas de poliéster se caracterizan por una resistencia especialmente alta al amarilleamiento y al caleo. Gracias a su estabilidad térmica, también se utilizan cada vez más en aplicaciones interiores. Además, presentan una gran estabilidad de brillo y color y son adecuadas para muchos efectos y superficies.

Sin embargo, su resistencia a los disolventes es menor que la de los epoxis y los híbridos

Aplicaciones

Gracias a su resistencia a la intemperie, los poliésteres son adecuados para todas las aplicaciones de exterior, como elementos de fachadas, marcos de ventanas, equipos agrícolas, muebles de jardín y camping, accesorios de iluminación y vehículos de dos ruedas, etc

Resina de poliuretano

Composición

Los recubrimientos en polvo PUR se basan en resinas de poliéster libre con grupos hidroxilo, que se reticulan con poliisocianatos mediante una reacción de adición.

Sobre la base de derivados de IPDI (diisocianato de isoforona) existen principalmente dos opciones comunes de reticulación:

- Aductos de Isocianatos

- Poliisocyanatos (polyuretdiones)

Propiedades

Los recubrimientos en polvo a base de poliuretano también presentan una excelente resistencia a la intemperie y al caleo. Además, tienen excelentes propiedades de fluidez.

Aplicaciones

Por tanto, el campo de aplicación de los recubrimientos en polvo de PUR se solapa con el de los poliésteres. A menudo, cuando se requiere resistencia química, el polvo de PUR es la opción preferida. Son especialmente populares en el sector ferroviario.

Sistemas Híbridos

Composición

En la producción de revestimientos en polvo mixto de resina epoxi/poliéster, denominados híbridos, se utilizan resinas de poliéster especiales, que contienen grupos carboxilo terminales libres en la molécula, que provocan la reticulación espacial mediante la adición a grupos epoxi.

La proporción de mezcla varía entre 60:40 y 10:90 de resina epoxi y poliéster (proporciones de mezcla más comunes 70/30, 60/40 y 50/50). La proporción de mezcla exacta se determina en función de los requisitos específicos del cliente y de las áreas de aplicación.

Propiedades

Los híbridos tienen propiedades similares a los recubrimientos epoxídicos, pero ofrecen una mayor estabilidad al amarilleamiento durante el curado y una menor tendencia al caleo bajo la exposición a los rayos UV.

Aplicaciones

Los ámbitos de aplicación se encuentran principalmente en el sector de la decoración, la construcción de tiendas y estanterías, el mobiliario metálico de oficina, los electrodomésticos, el mobiliario de jardín y camping, los elementos de techo y los radiadores.

Resinas acrílicas

Composición

El grupo de productos de recubrimientos en polvo acrílicos resistentes a la intemperie se basa en resinas acrílicas que pueden reticularse con diferentes endurecedores.

Posibilidades de reticulación de las resinas de acrilato GMA

- Ácidos dicarboxílicos alifáticos

- Ácidos policarboxílicos y sus anhídridos

- Polianhídridos

- Diaminas alifáticas

Properties

Los recubrimientos en polvo acrílicos tienen propiedades excepcionales:

- Revestimiento de bajas emisiones y residuos

- Fluidez comparable al de los revestimientos líquidos en la industria del automóvil

- Estabilidad a la intemperie superior a la media (5-años Florida test)

- Recubrimientos transparentes sin grietas à No se agrieta

- Posibilidad de curado a 130 °C de temperatura

No obstante, la cuota que representan en el mercado de los recubrimientos en polvo es inferior a la de los demás sistemas aglutinantes, lo que puede explicarse por las siguientes limitaciones:

- Precio alto

- No es estable a temperatura ambiente à necesitan enfriamiento

- Es necesario un suministro de aire acondicionado y limpio

- Compatibilidad à es necesario compartimentar los sistemas con revestimientos en polvo convencionales

Back to overview