Recubrimiento en polvo: Todo lo que necesita saber

Una plancha de metal en blanco no tiene un aspecto atractivo ni está debidamente protegida contra influencias externas como la corrosión o los arañazos. El recubrimiento en polvo es un proceso que mejora las superficies tanto mecánica como visualmente, aplicando polvo y curándolo. Hoy en día, muchos objetos cotidianos, como ventanas, puertas, muebles y fachadas, se recubren con pintura en polvo. Además, los recubrimientos en polvo también pueden utilizarse para productos como máquinas industriales o para determinadas piezas de automóviles. Las nuevas innovaciones también permiten dar acabado con recubrimientos en polvo a superficies no metálicas, como plástico, madera o vidrio.

¿Qué es el recubrimiento en polvo?

El recubrimiento en polvo describe el acabado de superficies con recubrimientos en polvo, que se realiza cargando electrostáticamente las superficies. A continuación, el objeto se introduce en un horno, lo que hace que el polvo se funda y se endurezca de nuevo. Este proceso es aplicable tanto a superficies metálicas como no metálicas. Generalmente, el proceso tiene lugar automáticamente a lo largo de un sistema transportador.

Ventajas del recubrimiento en polvo

- Sin disolventes

- Protección y decoración

- Superficie resistente

- Aprovechamiento del material cercano al 100%

- Excelentes resultados en una sola capa

- Alta resistencia mecánica

- Aplicación fácil y limpia

- Aplicable sobre diversos sustratos

¿De qué están hechos los recubrimientos en polvo?

Los recubrimientos en polvo son mezclas secas, que generalmente constan de cuatro componentes principales:Los recubrimientos en polvo son mezclas secas, que generalmente constan de cuatro componentes principales:

Aglutinantes

El aglutinante constituye la base de todo recubrimiento en polvo y determina las propiedades clave relacionadas con la superficie deseada, así como la dureza del futuro recubrimiento, por ejemplo:

- Resinas epoxi

- Resinas de poliéster

- Resinas de poliuretano

- Resinas de acrilato

- Sistemas híbridos

Pigmentos

Los pigmentos son colorantes orgánicos o inorgánicos que, como cláusula definitoria, son insolubles en el medio que deben teñir. Se distribuyen uniformemente por el aglutinante y se trituran con él. Factores como el color, la opacidad, la intensidad del color y la resistencia a la luz vienen determinados por el pigmento que se utilice. Por el contrario, hay tintes que se disuelven completamente en el medio y lo colorean.

Aditivos

Los aditivos son sustancias que confieren a los recubrimientos en polvo determinadas propiedades. Se pueden modificar parámetros como la fluidez, el brillo, la estructura y la dureza de la superficie. Además, se pueden conseguir otras propiedades funcionales, como una mejor protección contra la abrasión o un comportamiento optimizado de desgasificación.

Rellenos

Estas sustancias dan volumen al polvo y, gracias al tamaño de sus partículas, garantizan una densidad de empaquetamiento óptima (relación entre pigmentos, cargas y aglutinantes). Como cargas se utilizan minerales naturales como el carbonato cálcico.

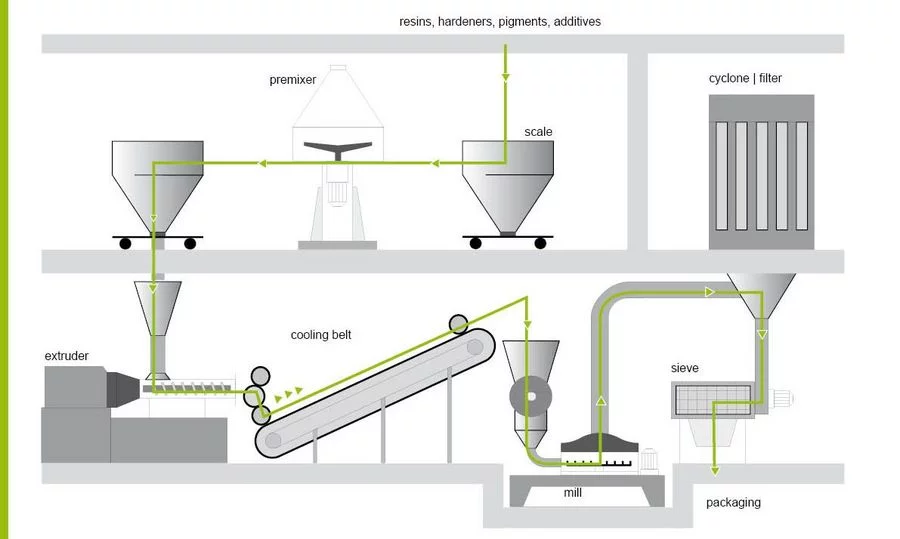

¿Cómo se fabrican los recubrimientos en polvo?

1. Fórmula: Ningún recubrimiento en polvo es igual a otro, al igual que los diferentes requisitos de los recubrimientos en polvo. De ahí que, incluso antes de la producción, es necesaria la receta adecuada. Ésta puede adaptarse especialmente según los clientes y el uso.

2. Pesaje: En el siguiente paso, los ingredientes se pesan correctamente en un recipiente. Las diferencias de densidad y granulometría no influyen por el momento.

3. Mezcla: Las materias primas pesadas se mezclan horizontal y verticalmente con una máquina especial. La velocidad de la mezcladora y el tiempo de mezcla se definen con precisión.

4. Extrusión: La mezcla se funde en la extrusora. El objetivo de la extrusión es crear una masa homogénea, lo que se consigue con el calor y las fuerzas de cizallamiento generadas en la máquina.

5. Enfriamiento: Una vez que la masa sale de la extrusora, se enfría en una cinta de enfriamiento y se estira. A continuación, una trituradora rompe la masa sólida en pequeñas virutas.

6. Trituración: En el primer paso, la masa extruida ya endurecida y enfriada se rompe en virutas gruesas (de 10 a 20 mm) y luego se tritura en la etapa de molienda fina hasta obtener un recubrimiento en polvo.

7. Tamizado: Antes de que el polvo salga del molino, las partículas gruesas y las partes finas se filtran de la mezcla mediante tamices y succión.

8. Llenado: El recubrimiento en polvo acabado se rellena por peso y se envasa en recipientes herméticos.

Posibles aplicaciones de los recubrimientos en polvo

Debido a sus diversas propiedades, los recubrimientos en polvo se utilizan en una gran variedad de industrias y mercados diferentes. Los principales clientes proceden de las siguientes áreas:

¿Cómo funciona el recubrimiento en polvo?

Existen muchas instrucciones paso a paso para el recubrimiento en polvo; el proceso puede dividirse en tres tareas principales:

1. Tratamiento previo: El sustrato se libera de polvo, cascarilla, óxido, grasa, suciedad y cualquier capa de óxido (por ejemplo, en aluminio). Existen procesos de pretratamiento químicos y mecánicos. Para aumentar la protección contra la corrosión y mejorar la adherencia del recubrimiento en polvo, durante el pretratamiento se crea una capa de conversión sobre la pieza. A continuación, la pieza debe secarse completamente.

2. Aplicación del recubrimiento en polvo: Utilizando una pistola pulverizadora, se aplica el recubrimiento en polvo sobre la superficie rectificada. Es esencial evitar la entrada de polvo y suciedad en este paso. La pistola pulverizadora crea una nube cargada de polvo. Como resultado, las partículas de pintura se adhieren electrostáticamente a la pieza y forman una capa.

3. Curado: A continuación, el recubrimiento en polvo se cura en un horno a temperaturas comprendidas entre 110 y 250 °C. Diversos factores, como el tiempo de calentamiento y el grosor del sustrato, afectan al tiempo final de curado.

Errores típicos en el recubrimiento en polvo

Los errores ocurren, también con el recubrimiento en polvo. Los polvos de alta calidad constituyen una buena base para obtener resultados óptimos de recubrimiento. Para garantizar que los pasos siguientes no provoquen errores, es importante que el recubridor sea consciente de los posibles errores y minimice los riesgos. En nuestra Guía de resolución de problemas de TIGER, hemos resumido los errores más comunes, ¡incluidas las formas de solucionarlos!

Un resumen de los errores más comunes en el recubrimiento en polvo:

Durante la aplicación

- Mala fluidización

- El polvo gotea de la pieza de trabajo

- Fluctuaciones en el espesor de la capa

Defectos superficiales

- Ráfagas de polvo en la pieza

- Cráteres

- Agujeros

- Efecto de cuadro

- Goteo

- Efecto piel de naranja

Defectos ópticos y técnicos

- Desviaciones de color

- Desviaciones del nivel de brillo

- Propiedades mecánicas deficientes

- Pérdida de resistencia química

Colores y efectos

Los recubrimientos en polvo están disponibles en todos los colores posibles, con diferentes estructuras superficiales y niveles de brillo. Los fabricantes suelen basar sus selecciones en el sistema de colores RAL. Además, pueden conseguirse efectos únicos añadiendo pigmentos especiales. Entre los efectos más populares se encuentran los polvos metálicos, Flip-Flop y Dormant.

Recubrimientos en polvo especiales

El desarrollo avanzado permite la producción de recubrimientos en polvo especiales para requisitos específicos. Estos son, por ejemplo:

- Recubrimientos en polvo superduraderos

- Recubrimientos en Polvo Anti-Grafitti

- Recubrimientos en Polvo Antideslizantes

- Recubrimientos en Polvo Anodizado

- Resistentes al Arañazo y a la Abrasión

- Recubrimientos en Polvo Disipadores de Electrostática

- Imprimaciones de recubrimiento en polvo

- Recubrimiento en polvo sin TGIC

- Recubrimientos en polvo texturizados

- Recubrimientos en polvo antimicrobianos

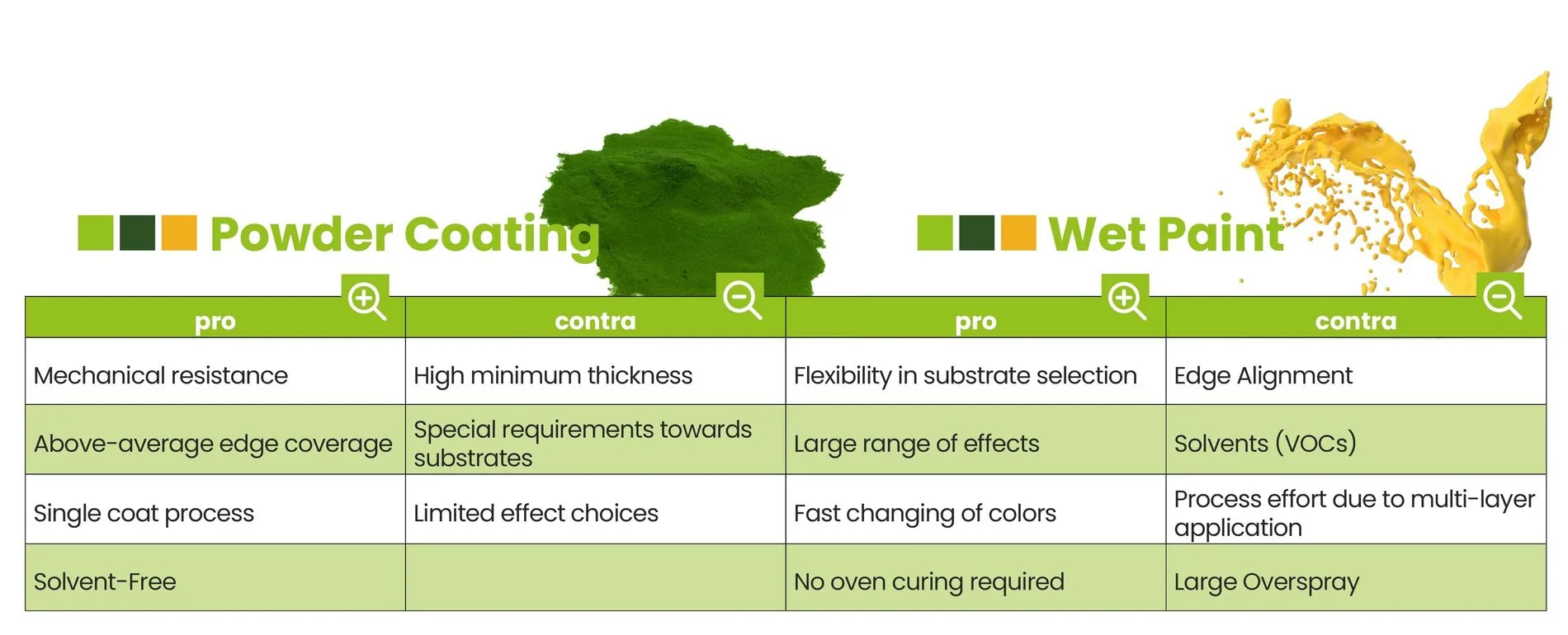

Diferencias con la pintura húmeda

Debido a las diferencias entre la pintura húmeda y los recubrimientos en polvo, hay aplicaciones en las que una es más adecuada que la otra.

El recubrimiento en polvo y el medio ambiente

Los recubrimientos en polvo no contienen metales pesados tóxicos, no contienen disolventes y, por tanto, no liberan COV (compuestos orgánicos volátiles) durante el recubrimiento o el curado. Esto también se refleja en la huella de CO2, ya que los recubrimientos en polvo presentan los valores más bajos de todas las soluciones de recubrimiento disponibles.

Esto significa que, a diferencia de los recubrimientos húmedos a base de disolventes, los recubrimientos en polvo son intrínsecamente respetuosos con el medio ambiente y ofrecen la máxima calidad, así como un rendimiento excepcional.

Con el Green Deal en mente, TIGER está haciendo todo lo posible con su iniciativa Green TIGER para aumentar aún más el rendimiento ambiental de los productos de recubrimiento en polvo de TIGER e impulsar la revolución energética.