Giới thiệu về sơn bột tĩnh điện

Trước khi đi sâu vào chi tiết quy trình thi công, hãy cùng điểm qua khái niệm tổng quan về sơn bột tĩnh điện (powder coating).

Sơn bột được xem là một trong những bước tiến vượt bậc của công nghệ hoàn thiện bề mặt hiện đại, ra đời vào những năm 1960 như một phương pháp sơn hoàn toàn mới. Nhờ đặc tính thân thiện với môi trường không chứa dung môi (solvent-free) sơn bột nhanh chóng trở thành giải pháp hàng đầu trong các hệ thống sơn phủ ngày nay.

Công nghệ này có thể đạt độ dày lớp phủ khoảng 2–4 mils chỉ với một lần sơn, thể hiện hiệu suất sử dụng vật liệu cực kỳ cao.

Ngoài ra, sơn bột còn mang lại độ bền cơ học vượt trội và khả năng bảo vệ mép cạnh xuất sắc, giúp bề mặt thành phẩm giữ được độ bền và thẩm mỹ lâu dài.

Đặc biệt, chỉ cần một lớp sơn đã có thể đạt được kết quả tối ưu, đồng thời giảm thiểu lãng phí vật liệu nhờ khả năng thu hồi bột sơn lên đến 95%.

Tổng thể, sơn bột tĩnh điện không chỉ là lựa chọn tiết kiệm chi phí, mà còn mang lại lợi ích kép cho môi trường và doanh nghiệp thông qua việc giảm tiêu hao vật liệu và chi phí thi công.

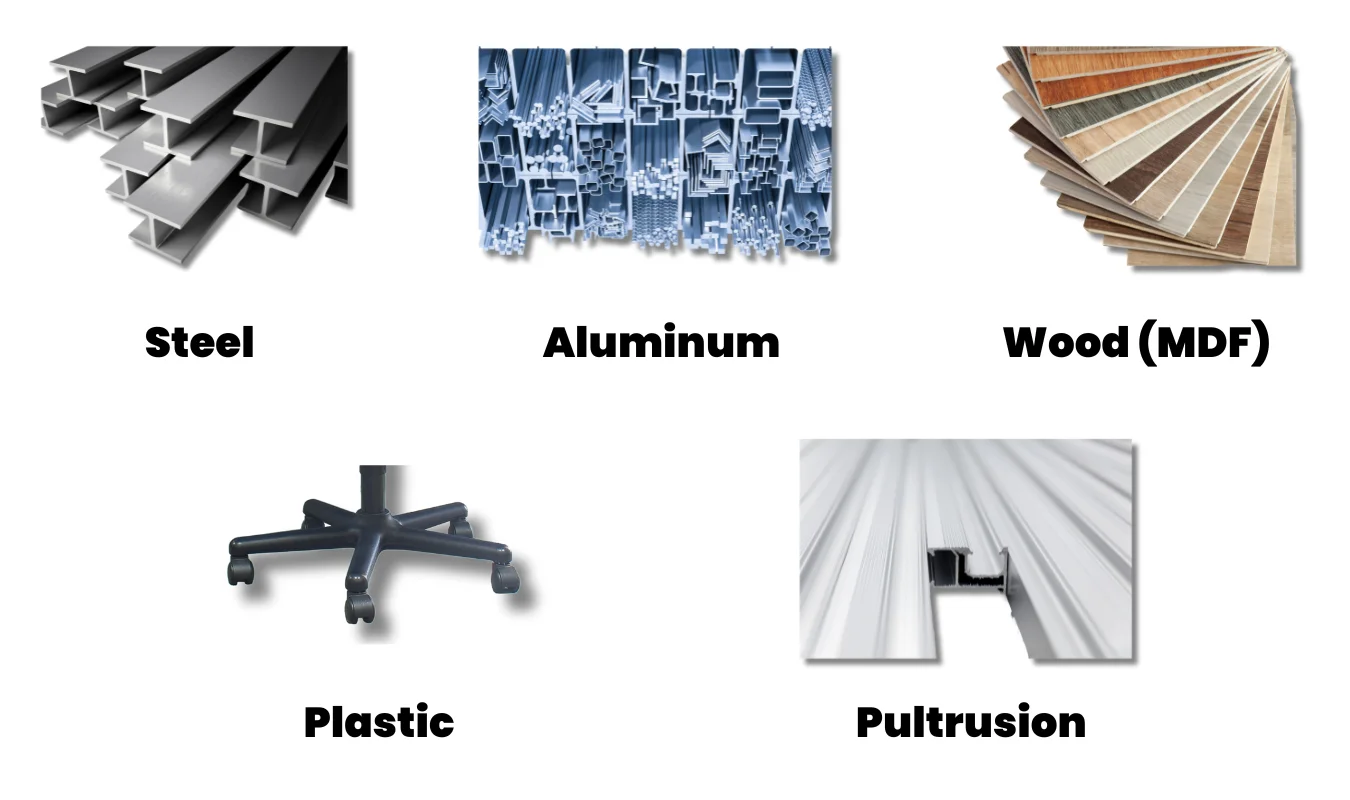

Các loại vật liệu nền trong sơn bột tĩnh điện

Việc lựa chọn vật liệu nền (substrate) đóng vai trò then chốt trong việc quyết định chất lượng bề mặt hoàn thiện, độ bền cũng như tính phù hợp cho từng ứng dụng khác nhau.

Dưới đây là một số loại vật liệu nền phổ biến nhất được sử dụng trong sơn bột tĩnh điện, cùng với những đặc điểm và ứng dụng riêng biệt của từng loại.

-

Thép (Steel):

Kết cấu thép là một trong những vật liệu nền phổ biến nhất cho sơn bột tĩnh điện. Với đặc tính bền, chắc và linh hoạt, thép được sử dụng rộng rãi trong nhiều ngành công nghiệp. Thép phủ sơn bột thường xuất hiện trong các bộ phận ô tô, thiết bị gia dụng, nội thất ngoài trời và thiết bị công nghiệp. Khả năng chịu được điều kiện môi trường khắc nghiệt như tia UV và độ ẩm cao giúp thép trở thành lựa chọn đáng tin cậy. -

Nhôm (Aluminum):

Nhôm là vật liệu nền rất được ưa chuộng trong sơn bột tĩnh điện nhờ đặc tính nhẹ và khả năng chống ăn mòn vượt trội. Vì vậy, nó là lựa chọn lý tưởng cho các chi tiết kiến trúc, kết cấu ngoài trời và linh kiện hàng không. Bề mặt nhẵn mịn của nhôm giúp lớp sơn bột bám đều và đẹp mắt, tăng thêm giá trị thẩm mỹ cho sản phẩm. -

Gỗ (MDF):

Trong những năm gần đây, gỗ công nghiệp (MDF – Medium Density Fiberboard) đã trở thành vật liệu được sử dụng ngày càng nhiều trong ứng dụng sơn bột. Các bề mặt gỗ phủ sơn bột thường thấy trong nội thất, tủ bếp, và thiết kế nội thất cao cấp, mang lại bảng màu đa dạng cùng lớp hoàn thiện bền đẹp. -

Nhựa (Plastic):

Sơn bột trên vật liệu nhựa là một giải pháp tiên tiến, giúp tăng độ bền, khả năng chống trầy xước đồng thời tạo hiệu ứng bề mặt hấp dẫn. Một số loại nhựa có thể phủ sơn bột bao gồm polyamide và vật liệu 3D-Set do TIGER phát triển cho công nghệ in 3D SLS. -

Vật liệu tổng hợp Pultrusion (Composite Material):

Pultrusion là vật liệu tổng hợp được tạo từ sợi và nhựa, có đặc tính cứng, nhẹ và chống ăn mòn rất cao, phù hợp cho các môi trường khắc nghiệt. Lớp sơn bột trên vật liệu này thường được ứng dụng trong cầu, lan can, giàn ngoài khơi, nơi yêu cầu độ bền và tuổi thọ dài lâu.

Tóm lại, sơn bột tĩnh điện mang lại lớp phủ bền và linh hoạt cho nhiều loại vật liệu khác nhau. Việc lựa chọn vật liệu nền phụ thuộc vào mục đích sử dụng và đặc tính mong muốn – từ độ bền của thép và nhôm, vẻ đẹp tự nhiên của gỗ và nhựa, đến tính chuyên biệt của vật liệu pultrusion. Dù là mục đích trang trí hay bảo vệ, sơn bột luôn là giải pháp tối ưu để nâng cao hiệu suất và thẩm mỹ cho vô số sản phẩm và công trình.

Tìm hiểu các bước trong quy trình sơn bột tĩnh điện

Sơn bột tĩnh điện là một quy trình hoàn thiện bề mặt dạng khô, trong đó các hạt bột siêu mịn được tích điện tĩnh điện và phun lên bề mặt vật liệu cần sơn. Nhờ phương pháp này, lớp sơn được phủ đều, mịn và nhất quán — không bị chảy, loang hay gợn sóng như các loại sơn ướt thông thường.

1. Chuẩn bị & Xử lý bề mặt

Trước khi sơn, bề mặt vật liệu cần được làm sạch kỹ lưỡng để loại bỏ hoàn toàn các tạp chất như dầu mỡ, bụi bẩn, gỉ sét… Đây là bước quan trọng nhất giúp lớp sơn bám dính tốt và bề mặt hoàn thiện đạt độ mịn tối ưu.

Quá trình xử lý này giúp loại bỏ bụi, gỉ, dầu, mỡ, lớp oxit (đặc biệt là trên nhôm). Tùy vào yêu cầu và vật liệu, có thể sử dụng phương pháp xử lý cơ học hoặc hóa học.

Để tăng khả năng chống ăn mòn và nâng cao độ bám dính của sơn bột, trong quá trình xử lý sẽ tạo ra một lớp chuyển hóa (conversion layer) trên bề mặt kim loại. Sau bước này, vật liệu phải được sấy khô hoàn toàn trước khi sơn.

Phương pháp làm sạch

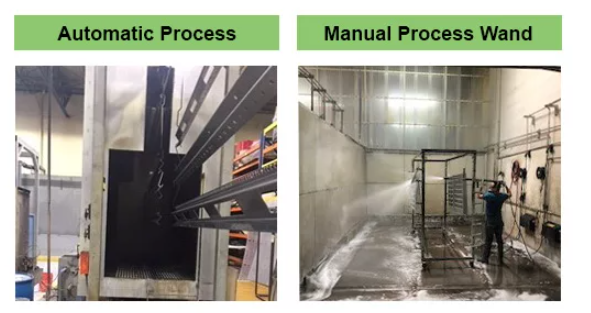

Công đoạn làm sạch thường sử dụng dung dịch kiềm nhẹ hoặc chất tẩy trung tính, có thể thực hiện bằng bể nhúng hoặc hệ thống rửa phun.

Các trạm rửa này được trang bị nước nóng, hơi nước, dung dịch tẩy rửa và hóa chất xử lý bề mặt, giúp loại bỏ tạp chất và chuẩn bị nền hoàn hảo cho lớp sơn bột.

Che phủ khu vực không sơn

Trong một số trường hợp, một vài vùng trên chi tiết không được phép phủ sơn. Khi đó, người ta sử dụng các sản phẩm che phủ (masking) như miếng dán, chấm che phủ, làm từ giấy hoặc màng nhựa có lớp keo dính nhạy áp lực.

Những vật liệu này được dán lên bề mặt để bảo vệ khu vực cần giữ nguyên, đảm bảo lớp bột sơn chỉ bám đúng vị trí mong muốn trong quá trình phun.

Vai trò của xử lý hóa chất trước khi sơn:

Xử lý hóa chất (chemical pretreatment) là quá trình sử dụng các dung dịch hóa học để làm sạch bề mặt vật liệu, giúp tăng khả năng bám dính của sơn bột, đặc biệt là trên các kim loại trơn hoặc khó bám sơn.

Thông thường, quá trình này được thực hiện bằng hệ thống vòi phun nhiều tầng hoặc bể nhúng kiềm. Các chi tiết sẽ trải qua nhiều giai đoạn xử lý nhằm đảm bảo bề mặt được chuẩn bị tối ưu trước khi sơn.

Quy trình xử lý hóa chất có thể được tự động hóa thông qua dây chuyền băng tải nhiều công đoạn, hoặc vận hành thủ công bằng thiết bị phun cầm tay, cần phun hoặc ống dẫn tùy thuộc vào quy mô và yêu cầu sản xuất.

Đầu tiên, bề mặt vật liệu được làm sạch bằng dung dịch kiềm, axit hoặc trung tính (thông thường là kiềm).

Sau đó, bề mặt được xử lý bằng lớp chuyển hóa (conversion coating) giúp tạo nền liên kết giữa kim loại và lớp sơn. Tiếp theo, một lớp axit nhẹ sẽ ăn mòn bề mặt ở mức vi mô để chuẩn bị cho các bước xử lý tiếp theo.

Loại lớp chuyển hóa được sử dụng sẽ phụ thuộc vào vật liệu nền (như thép, nhôm, kẽm…) và tính chất mong muốn của lớp sơn hoàn thiện.

Thông thường, giữa mỗi giai đoạn tiền xử lý đều có bước rửa trung gian để loại bỏ hoàn toàn hóa chất và tạp chất còn sót lại. Ở bước cuối cùng, nước rửa RO (Reverse Osmosis) hoặc DI (Deionization) được sử dụng nhằm nâng cao hiệu quả lớp phủ và giảm lượng hóa chất tiêu thụ trong quy trình.

Lưu ý rằng nước rửa này không được chứa clo hoặc florua, vì các ion này có thể gây nhiễm bẩn hóa học và ảnh hưởng đến chất lượng bề mặt phủ.

Xử lý cơ học cho các tạp chất khó làm sạch:

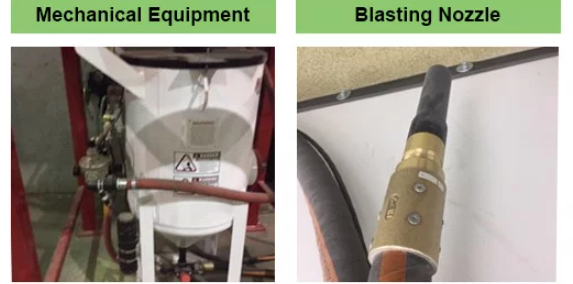

Xử lý cơ học (Mechanical Pretreatment) là phương pháp sử dụng vật liệu mài mòn – nghĩa là chà, đánh bóng hoặc mài bề mặt để làm sạch hoặc tạo nhám cho vật liệu.

Phương pháp này đặc biệt hiệu quả trong những trường hợp cần loại bỏ các tạp chất vô cơ như gỉ sét, lớp oxit cán (mill scale) hoặc lớp oxit do cắt laser.

Các kỹ thuật phổ biến như phun cát (sand blasting) hoặc phun bi thép (shot blasting) được sử dụng, trong đó luồng khí nén tốc độ cao sẽ bắn các hạt mài (cát, hạt grit, hoặc bi thép) vào bề mặt vật liệu, giúp làm sạch, tạo độ nhám và tăng khả năng bám dính cho lớp sơn bột sau này.

Quá trình này tạo ra các vết nhám nhỏ (anchor pattern) trên bề mặt vật liệu, giúp tăng đáng kể độ bám dính của lớp sơn bột lên kim loại nền.

Có nhiều loại vật liệu mài (abrasives) khác nhau được sử dụng, tùy thuộc vào mục đích xử lý bề mặt và loại tạp chất cần loại bỏ.

Ví dụ:

- Vỏ quả óc chó (walnut shells) được dùng để tẩy ba via (de-burring) nhẹ nhàng.

- Hạt nhựa (plastic grit) dùng để loại bỏ lớp sơn cũ.

- Hạt thủy tinh (glass beads) thích hợp khi muốn đạt bề mặt mờ hoặc satin (mờ mịn sang trọng).

Phương pháp làm sạch cơ học có thể được áp dụng độc lập hoặc kết hợp cùng xử lý hóa học. Tuy mang lại độ bám dính cao hơn, nhưng nó không cung cấp khả năng chống ăn mòn bổ sung.

Trong nhiều trường hợp, sau khi phun cát hoặc phun bi, bề mặt sẽ được phủ thêm một lớp sơn lót (primer) nhằm tăng cường khả năng chống ăn mòn. Một số loại sơn lót còn chứa thành phần kẽm (zinc) để nâng cao hiệu quả bảo vệ kim loại hơn nữa.

Những thực hành tốt nhất và lưu ý quan trọng trong quá trình chuẩn bị & xử lý bề mặt

Làm sạch và khử dầu (Cleaning and Degreasing)

Bắt đầu với bề mặt thật sạch, không còn dầu mỡ, bụi bẩn hay gỉ sét.

Tùy vào tình trạng vật liệu và loại tạp chất, có thể chọn làm sạch bằng dung dịch kiềm, dung môi hoặc phương pháp cơ học để đảm bảo bề mặt hoàn toàn sạch trước khi sơn.

Tạo nhám (Abrasion)

Trong một số trường hợp, đặc biệt là với kim loại, nên tạo nhám bề mặt bằng các phương pháp như phun cát, mài hoặc ăn mòn hóa học nhẹ.

Bề mặt nhám giúp tăng độ bám dính của sơn bột, mang lại lớp phủ bền và đồng đều hơn.

Lớp chuyển hóa (Conversion Coating)

Để tăng khả năng chống ăn mòn, có thể áp dụng lớp chuyển hóa hóa học, chẳng hạn phosphate sắt (iron phosphate) hoặc phosphate kẽm (zinc phosphate).

Quá trình này giúp biến đổi hóa học bề mặt kim loại, tạo điều kiện để lớp sơn bột bám chắc và bền hơn.

Rửa sạch (Rinsing)

Sau mỗi bước làm sạch hoặc xử lý hóa học, cần rửa kỹ bằng nước sạch để loại bỏ hoàn toàn hóa chất hoặc tạp chất còn sót lại.

Nếu không, các chất này có thể ảnh hưởng đến độ bám dính và chất lượng lớp sơn bột.

Sấy khô (Drying)

Sau khi rửa, bề mặt phải được sấy khô hoàn toàn để tránh vết nước hoặc khuyết tật bề mặt trong quá trình sơn.

Có thể sử dụng sấy không khí, sấy lò hoặc sấy bằng gió nóng, tùy theo vật liệu và điều kiện cơ sở sản xuất.

Lựa chọn phương pháp xử lý phù hợp (Selection of Pretreatment Method)

Hãy chọn phương pháp tiền xử lý phù hợp với loại vật liệu và yêu cầu ứng dụng:

- Phosphate kẽm (zinc phosphate): hiệu quả cao với thép, tăng độ bám dính và chống ăn mòn.

- Chromate conversion coating: thường dùng cho nhôm, đặc biệt trong ứng dụng kiến trúc hoặc ngoài trời.

Kiểm soát độ pH (Measuring pH)

Độ pH ảnh hưởng trực tiếp đến phản ứng hóa học, độ bám dính, khả năng chống ăn mòn và chi phí xử lý. Vì vậy, cần duy trì mức pH tối ưu trong từng giai đoạn tiền xử lý.

Kiểm soát nhiệt độ, độ dẫn điện của nước và áp suất vòi phun

Ba yếu tố này quyết định tính ổn định, hiệu quả và chất lượng của quá trình xử lý. Cần theo dõi và điều chỉnh hợp lý để đảm bảo kết quả đồng đều và tối ưu nhất.

Sự khác biệt của quy trình tiền xử lý theo từng loại vật liệu nền (Substrate Selection)

-

Thép: Thường được xử lý bằng phosphate sắt hoặc phosphate kẽm, giúp tăng độ bám dính và chống ăn mòn hiệu quả.

-

Nhôm: Cần phương pháp khác biệt, thường sử dụng lớp chuyển hóa crom (chromate conversion coating) để tăng độ bám và chống ăn mòn, đặc biệt trong ứng dụng ngoài trời hoặc kiến trúc.

-

Gỗ: Với bề mặt gỗ, trọng tâm là làm sạch và đảm bảo không còn độ ẩm, vì hơi ẩm có thể làm giảm độ bám dính của sơn bột.

2. Giai đoạn phun sơn bột – Sơn bột được áp dụng như thế nào?

Tùy theo nhu cầu của dự án và quy mô sản xuất, có rất nhiều phương pháp phun sơn bột khác nhau để lựa chọn.

Tuy nhiên, nhìn chung, ngành sơn bột tĩnh điện hiện nay chủ yếu sử dụng hai phương pháp chính là Phun tĩnh điện (Electrostatic Deposition – ESD) và Sơn bột bằng bể sôi (Fluidized Bed Powder Coating)

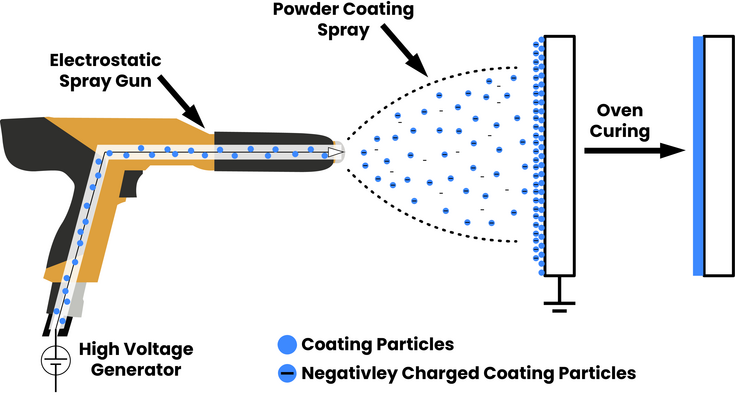

Phun tĩnh điện (Electrostatic Deposition – ESD)

ESD là phương pháp phổ biến hơn trong hai kỹ thuật, đặc biệt thích hợp cho các chi tiết bằng kim loại.

Bột sơn được phun ra bằng súng phun tĩnh điện, tạo ra điện tích hút các hạt sơn về phía bề mặt kim loại đã được nối đất. Lực hút này giúp lớp sơn bám đều và hiệu quả hơn.

Ở giai đoạn này, việc tránh bụi bẩn xâm nhập là vô cùng quan trọng để đảm bảo chất lượng bề mặt.

Súng phun tĩnh điện tạo ra đám mây bột mang điện tích, khiến các hạt sơn bám tĩnh điện lên bề mặt vật thể, hình thành nên lớp phủ đều và liên kết tốt.

Một hệ thống phun sơn tĩnh điện thủ công điển hình thường bao gồm các thành phần sau:

- Buồng phun bột (Powder Spray Booth): Là khu vực làm việc nơi bột sơn được phun lên bề mặt sản phẩm. Buồng phun còn có chức năng lọc không khí, thu hồi và ngăn chặn lượng sơn bay ra ngoài (overspray).

- Bộ cấp bột (Powder Feeder): Cung cấp bột sơn đều đặn cho súng phun trong suốt quá trình vận hành.

- Súng phun tĩnh điện (Electrostatic Spray Gun): Là bộ phận tạo điện tích cho bột sơn và phun lên bề mặt vật liệu. Có hai loại súng phun phổ biến: Corona và Tribo.

- Súng phun Corona: Là loại được sử dụng phổ biến nhất. Súng tạo ra trường điện tĩnh có điện áp cao, cường độ thấp giữa điện cực và vật được sơn. Các hạt bột đi qua vùng ion hóa này sẽ mang điện tích âm và bám lên bề mặt vật thể được nối đất

- Súng phun Tribo: Trong loại này, các hạt sơn nhận điện tích dương thông qua ma sát khi chúng cọ xát với vật liệu cách điện hoặc dẫn điện bên trong súng. Cơ chế này loại bỏ hiệu ứng “lồng Faraday” – vấn đề thường gặp với súng Corona, do đó rất phù hợp để sơn các chi tiết có hình dạng phức tạp. Phương pháp này đa năng, tương thích với nhiều loại sơn bột như epoxy, acrylic, nylon, Teflon và polyester, cho phép lớp sơn mịn, chính xác, và có thể tái sơn các phần bị lỗi.

- Hệ thống thu hồi và tái sử dụng bột sơn (Recovery and Retrieval Systems): Dùng để thu gom lượng bột sơn dư (overspray), sau đó lọc và tái sử dụng trong các lần phun kế tiếp nhằm giảm lãng phí vật liệu.

Hệ thống phun đóng vai trò cốt lõi trong quy trình sơn bột, giúp phun phủ hiệu quả và chính xác trên nhiều loại bề mặt và hình dạng chi tiết khác nhau.

Một hệ thống phun sơn bột thông thường bao gồm các thành phần chính như:

- Phễu chứa bột (Powder Hopper): Dùng để chứa vật liệu sơn bột.

- Súng phun (Application Gun): Thiết bị phun bột sơn lên bề mặt sản phẩm.

- Hệ thống cấp liệu (Feed System): Vận chuyển bột sơn từ phễu chứa đến súng phun.

- Bộ điều khiển (Control Unit): Điều chỉnh và tinh chỉnh các thông số kỹ thuật trong quá trình phun, đảm bảo độ ổn định và chính xác.

- Hệ thống khí nén và thu hồi (Air-Supply & Recovery Systems): Cung cấp luồng khí cần thiết cho việc phun và thu hồi lượng bột sơn dư để tái sử dụng.

Vậy điều gì tạo nên một hệ thống phun sơn bột chất lượng cao? Hãy cùng khám phá ngay sau đây!

Một đặc điểm nổi bật của hệ thống phun sơn hiệu quả nằm ở thiết kế dễ bảo trì tại hiện trường và các bộ phận tháo lắp nhanh. Cách tiếp cận này giúp đơn giản hóa quy trình bảo dưỡng, giảm thời gian ngừng hoạt động, và đảm bảo hiệu suất ổn định, liên tục trong suốt quá trình sơn phủ.

Khi lựa chọn hệ thống phun, bạn cũng nên chú trọng đến tính linh hoạt và khả năng thích ứng cao những hệ thống có cấu hình đa dạng sẽ mang lại sự đa dụng, dễ dàng đáp ứng nhiều yêu cầu sơn phủ khác nhau.

Bên cạnh đó, thiết kế bơm sáng tạo cũng là yếu tố quan trọng giúp tối ưu hóa mức tiêu thụ năng lượng, nâng cao hiệu quả và tính bền vững của toàn bộ quy trình sơn.

Cuối cùng, các bộ điều khiển kỹ thuật số toàn phần ngày càng phổ biến, cho phép kiểm soát chính xác các thông số điện tích và khí nén. Mức độ điều khiển này đóng vai trò then chốt trong việc đạt được hiệu suất sơn tối ưu, từ đó tạo ra thành phẩm có chất lượng vượt trội.

Sơn tĩnh điện bằng bồn tầng sôi (Fluidized Bed Powder Coating)

Trái ngược với phương pháp phun tĩnh điện, sơn tĩnh điện bằng bồn tầng sôi hoạt động theo cơ chế khác biệt. Quy trình này gồm các bước sau:

- Gia nhiệt trước (Preheating): Các chi tiết được gia nhiệt trước để bột sơn có thể bám dính hiệu quả hơn. Nhiệt độ cần đạt tối thiểu 350°F (khoảng 177°C), lý tưởng là 400–450°F (204–232°C) — cao hơn điểm nóng chảy của bột sơn. Thông thường, lò đối lưu đốt gas được sử dụng cho bước này.

- Nhúng sơn (Dip-Coating): Bộ phận đã được gia nhiệt sẽ được nhúng vào bồn tầng sôi chứa bột sơn. Không khí được bơm qua lớp bột giúp các hạt sơn chuyển động lơ lửng như chất lỏng. Chi tiết nóng được di chuyển trong lớp bột để đảm bảo bám phủ đều trên toàn bộ bề mặt.

- Ngâm phủ (Submerging): Chi tiết tiếp tục được giữ trong bồn tầng sôi trong thời gian nhất định để tạo ra lớp phủ dày, bền và chống mài mòn. Độ dày của lớp sơn phụ thuộc vào nhiệt độ ban đầu của vật và thời gian nhúng trong bồn.

- Gia nhiệt hoàn thiện (Post-Fusing): Sau khi lấy ra, phần bột thừa được để chảy xuống, rồi chi tiết được chuyển sang lò nung ở nhiệt độ thấp hơn để hoàn tất quá trình đóng rắn (curing). Nhiệt độ giai đoạn này phải thấp hơn so với khi gia nhiệt ban đầu — tránh tình trạng chảy xệ, nhỏ giọt hoặc bong tróc lớp sơn.

Tối ưu hóa tự động trong quy trình sơn tĩnh điện

Việc sử dụng các bộ dao động (oscillators), tay robot hoặc hệ thống tự động hóa giúp giảm chi phí, đảm bảo độ phủ đồng đều và giảm hao hụt vật liệu nhờ kiểm soát chính xác quá trình phun – bật/tắt súng tự động dựa trên vị trí chi tiết.

Tầm quan trọng của việc nối đất (Grounding)

Nối đất là yếu tố then chốt để đạt được chất lượng và an toàn tối ưu trong sơn tĩnh điện.

Về khía cạnh an toàn, các chi tiết không được nối đất có thể tích tụ điện tích, gây nguy cơ phóng điện khi có người hoặc vật thể tiến gần. Hiện tượng này không chỉ gây giật mình mà còn tiềm ẩn nguy hiểm, bởi tia phóng điện ở khoảng cách ngắn giữa bề mặt tích điện và điểm nối đất có thể mang đủ năng lượng để làm cháy bụi sơn đang được phun, cho thấy tầm quan trọng đặc biệt của việc nối đất trong an toàn lao động.

Về chất lượng, việc duy trì hệ thống nối đất tốt là yếu tố quyết định để đạt được độ dày màng sơn đồng đều và ổn định. Nếu không được nối đất đúng cách, có thể xảy ra các hiện tượng như hiệu ứng lồng Faraday (vùng khó phủ sơn) hoặc phóng ion ngược, ảnh hưởng đến độ mịn và tính thẩm mỹ của lớp phủ. Một nghiên cứu của (study conducted by Kolene Corporation)cho thấy rằng duy trì nối đất hiệu quả trong quá trình phun sơn tĩnh điện giúp cải thiện đáng kể độ phẳng và độ mịn của bề mặt sơn.

Về chi phí, nối đất kém sẽ làm giảm hiệu suất truyền sơn và ảnh hưởng đến độ dày tối thiểu của màng sơn. Khi hiệu suất truyền sơn giảm, người vận hành phải tăng lượng bột sử dụng để đạt độ phủ mong muốn, dẫn đến hao phí nguyên liệu và chi phí sản xuất tăng cao.

Để đảm bảo nối đất hiệu quả, cần có đường dẫn điện liên tục và có thể kiểm soát được từ chi tiết đến cọc nối đất của hệ thống sơn tĩnh điện, không bị gián đoạn về tính dẫn điện. Nên sử dụng cọc nối đất dài 8–10 feet (hoặc dài hơn nếu đất có điện trở cao), đo điện trở định kỳ giữa các cọc để đảm bảo độ ổn định. Việc sử dụng thanh nối đồng đặc có chiều dài phù hợp cũng giúp tăng hiệu quả dẫn điện và độ tin cậy của toàn hệ thống.

Tóm lại, nối đất đúng cách là yếu tố then chốt giúp đảm bảo an toàn, ổn định chất lượng và hiệu quả chi phí trong toàn bộ quá trình sơn tĩnh điện.

3. Quá trình sấy đóng rắn (Curing)

Sau khi được phủ, bề mặt kim loại hoặc vật liệu nền sẽ được đưa vào lò sấy ở nhiệt độ cao để thực hiện quá trình đóng rắn. Trong giai đoạn này, các hạt bột sơn nóng chảy và liên kết với nhau, tạo thành một lớp màng bền vững và chắc chắn. Quá trình đóng rắn thường diễn ra trong lò có nhiệt độ từ 110 đến 250°C, tùy thuộc vào thời gian gia nhiệt và độ dày của vật liệu nền.

Với sơn bột nhiệt rắn (thermoset powder coatings), quá trình đóng rắn yêu cầu một mức năng lượng nhiệt và thời gian nhất định để kích hoạt phản ứng hóa học tạo liên kết mạng (cross-linking), hình thành nên lớp màng hoàn chỉnh. Khi tiếp xúc với nhiệt, bột sơn nóng chảy, tạo thành màng phẳng mịn, sau đó diễn ra quá trình liên kết hóa học cho đến khi đạt độ đóng rắn hoàn toàn.

Để cung cấp năng lượng cần thiết cho quá trình này, có thể sử dụng nhiều phương pháp khác nhau, tùy vào loại vật liệu và yêu cầu kỹ thuật.

Các loại lò sấy đóng rắn và đặc điểm của từng loại

1. Lò đối lưu (Convection Ovens):

Đây là loại lò phổ biến nhất trong quy trình sơn tĩnh điện. Lò đối lưu hoạt động bằng nguồn nhiệt (thường là khí tự nhiên) và quạt gió để lưu thông không khí nóng bên trong buồng sấy. Nhiệt được truyền vào vật thể và lớp sơn, giúp bột sơn đạt đến nhiệt độ cần thiết để đóng rắn. Khi vật thể nóng lên, nhiệt được truyền dẫn vào màng sơn, kích hoạt quá trình liên kết hoàn chỉnh.

2. Lò hồng ngoại (Infrared – IR Ovens):

Lò IR sử dụng khí hoặc điện để phát ra bức xạ trong dải sóng hồng ngoại, được hấp thụ trực tiếp bởi lớp bột sơn và bề mặt nền bên dưới mà không cần làm nóng toàn bộ vật thể. Phương pháp này giúp tăng nhiệt nhanh chóng, giúp bột sơn chảy và đóng rắn nhanh hơn, tuy nhiên độ đồng đều có thể bị ảnh hưởng bởi hình dạng hoặc mật độ vật thể.

3. Công nghệ đóng rắn bằng bức xạ (Radiation Curing):

Bao gồm các công nghệ gần hồng ngoại (NIR), tia cực tím (UV) và chùm điện tử (EB). Đây là các phương pháp tiên tiến cho phép sơn phủ trên các vật liệu nhạy nhiệt như gỗ, nhựa hoặc chi tiết lắp ráp tinh xảo.

- Đóng rắn bằng tia UV (UV Curing): Sử dụng loại bột sơn đặc biệt có khả năng phản ứng với tia UV. Bột được làm nóng sơ bộ bằng hồng ngoại hoặc đối lưu để đạt trạng thái nóng chảy, sau đó đèn UV chiếu vào và làm cứng lớp sơn chỉ trong vài giây.

- Đóng rắn bằng gần hồng ngoại (Near-Infrared – NIR): Phương pháp này sử dụng bột sơn được thiết kế chuyên biệt, nguồn sáng năng lượng cao và hệ thống phản xạ chính xác, giúp hoàn thiện quá trình phủ và đóng rắn chỉ trong vài giây – rất phù hợp cho các chi tiết lắp ráp hoặc vật liệu nhạy nhiệt.

Mẹo giúp tối ưu dây chuyền sơn tĩnh điện của bạn

Generally, powder coating operation lines are measured on their efficiency, scrap/defects, and waste generated. Ideally, you’d want a high-speed operation line with minimal rework, and material wastage. So, with that in mind, here are some tips to help you get there and make the most out of your powder coating process.

- Bảo trì thiết bị: Vệ sinh và bảo dưỡng định kỳ súng phun, bộ lọc buồng sơn, lò sấy, giúp duy trì hiệu suất ổn định và kéo dài tuổi thọ thiết bị.

- Quản lý bột sơn: Tối ưu hóa khâu lưu trữ và vận chuyển để tránh nhiễm bẩn và giảm hao hụt; đầu tư vào hệ thống cấp bột hiệu quả.

- Xử lý bề mặt trước khi sơn: Làm sạch kỹ và xử lý bề mặt đúng quy trình để tăng độ bám dính, hạn chế lỗi.

- Kiểm soát chất lượng: Thiết lập quy trình kiểm tra, thử nghiệm và giám sát nghiêm ngặt để phát hiện sớm vấn đề và tránh phải làm lại.

- Lựa chọn bột phù hợp: Chọn loại sơn bột phù hợp với mục đích sử dụng về màu sắc, hiệu ứng, độ bền và tính tương thích với vật liệu nền.

- Tối ưu quá trình đóng rắn: Điều chỉnh nhiệt độ và thời gian trong lò sấy để đạt chất lượng bề mặt tốt nhất.

- Đào tạo nhân sự: Đảm bảo đội ngũ được huấn luyện và chứng nhận chuyên môn, cập nhật công nghệ thường xuyên.

- Quản lý chất thải: Áp dụng các giải pháp thu hồi và tái chế bột sơn dư, giảm lãng phí và bảo vệ môi trường.

- Tùy chỉnh dây chuyền: Thiết kế dây chuyền phù hợp với sản phẩm và nhu cầu riêng của doanh nghiệp để nâng cao hiệu quả và chất lượng.

- An toàn lao động: Trang bị đầy đủ đồ bảo hộ và đào tạo an toàn cho nhân viên – một môi trường làm việc an toàn sẽ giúp duy trì năng suất bền vững.

Một số dòng sơn TIGER được ưa chuộng

TIGER SHIELD - Primers

Với TIGER SHIELD, TIGER đã phát triển một hệ thống bảo vệ toàn diện giúp chống ăn mòn lâu dài cho thép và thép mạ kẽm. Bên cạnh việc ứng dụng trên thép và thép mạ kẽm, một số loại sơn lót TIGER Drylac® được chọn lọc còn có thể sử dụng hiệu quả trên bề mặt nhôm, mang lại giải pháp bảo vệ bền vững và linh hoạt cho nhiều loại vật liệu nền khác nhau.

TIGER Superdurables

Dòng sơn bột siêu bền của TIGER được thiết kế đặc biệt và kiểm nghiệm nghiêm ngặt, đảm bảo độ bền vượt trội trên 10 năm. Với khả năng chống ăn mòn, tia UV và thời tiết xuất sắc, đây là lựa chọn lý tưởng cho các ứng dụng ngoài trời, đặc biệt trong ngành kiến trúc và nội ngoại thất.

TIGER – Lựa chọn hàng đầu cho sơn bột chất lượng cao và hoàn thiện tinh tế

Khi khép lại hành trình khám phá những nguyên lý cốt lõi trong quy trình sơn bột tĩnh điện, ta có thể thấy rõ rằng phương pháp hoàn thiện tiên tiến này mang lại độ bền vượt trội và khả năng ứng dụng linh hoạt chưa từng có. Dù trong ngành ô tô, kiến trúc, thiết bị gia dụng hay nội thất, sơn bột tĩnh điện vẫn đang từng bước định hình lại cách chúng ta tạo nên vẻ đẹp cho thế giới quanh mình từng bề mặt một.

Khám phá sức mạnh của các dòng sơn bột TIGER ngay hôm nay tại Webshop của chúng tôi, và mở ra thế giới đầy cảm hứng cho mọi dự án hoàn thiện bề mặt của bạn.

Back to overview