La ciencia detrás de los revestimientos disipadores electrostáticos

La carga electrostática se crea siempre que se produce fricción. Todo el mundo conoce este fenómeno, que se produce, por ejemplo, al arrancar un envoltorio de plástico de un producto. Una consecuencia necesaria de la carga electrostática es su descarga, que se denomina brevemente "ESD". Se produce bruscamente y crea picos de tensión de 100.000 V entre dos objetos.

¿Por qué necesitamos superficies conductoras?

Los recubrimientos en polvo convencionales son eléctricamente aislantes con una resistividad superficial de más de 1 TΩ. Por lo tanto, no pueden conducir los picos de tensión y se convierten en un riesgo para los componentes electrónicos o pueden actuar como fuente de ignición para explosiones de polvo. Por eso, los recubridores que se ocupan de productos como armarios eléctricos, carcasas eléctricas, mazos de cables y ordenadores requieren polvos específicos.

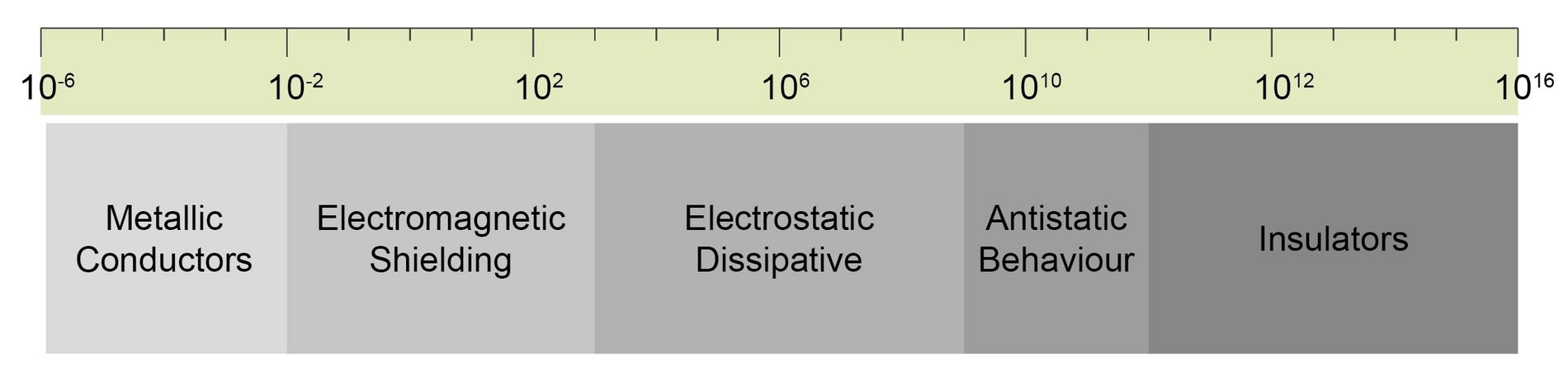

Clasificación de la conductividad

Los materiales se caracterizan según su resisten cia y pueden asignarse a distintas clases. Se dividen en aislantes eléctricos, materiales con comportamiento antiestático, materiales disipadores electrostáticos y conductores.

Aislantes eléctricos

Estos materiales presentan una resistencia superior a 1011 ohmios. En su interior apenas puede moverse una carga. El caucho, la porcelana, el vidrio, los diamantes y el aire, así como la mayoría de los recubrimientos en polvo, entran dentro de esta categoría. En cuanto a los recubrimientos en polvo, pueden dividirse en diferentes sistemas de resina que se comportan de forma diferente. Por ejemplo, los epóxidos tienen mayor resistividad que los poliésteres. Cuando los aislantes experimentan tensiones extremadamente altas de varios kilos o megavoltios puede ocurrir, que los electrones se vean forzados a moverse de su posición. El resultado es una descarga disruptiva (por ejemplo, un rayo) en la que se transporta mucha energía en poco tiempo.

Comportamiento antiestático

El comportamiento antiestático se muestra entre 109 - 1011 Ω y es necesario, por ejemplo, en entornos de salas blancas.

Disipador electrostático

Los materiales que muestran una resistividad superficial entre 103 - 109 Ω son conductores eléctricos respectivamente disipadores electrostáticos. Esto significa que los materiales son capaces de descargarse lentamente y que pueden utilizarse para componentes eléctricos en zonas con peligro de explosión. Un material que es disipador electrostático es SIEMPRE antiestático, pero no viceversa.

Conductores

Los conductores son materiales en los que las cargas pueden fluir libremente. Los más conocidos son los metales, los ácidos, los álcalis, las soluciones salinas y el grafito. Su resisten cia superficial es inferior a 106 Ω.

¿Cómo hacer que un recubrimiento en polvo sea conductor?

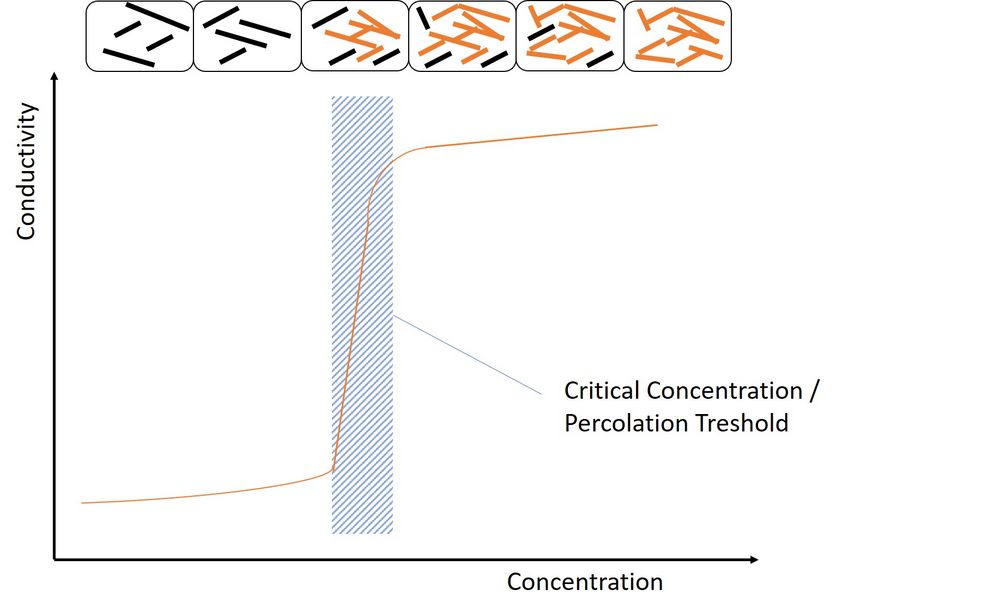

Se puede añadir conductividad mediante la adición de aditivos conductores. Con una concentración baja del aditivo no ocurrirá nada, pero a medida que se aumenta la dosis del aditivo es más probable que las partes con aditivo estén en contacto entre sí a través del material y puedan formar vías de corriente. La conductividad aumenta en un pequeño intervalo de concentración por la potencia de diez y más. Esta zona es la llamada concentración crítica. Si seguimos añadiendo aditivo, la conductividad aumentará más, pero no tan rápido como alrededor de la CC. Una vez alcanzada cierta concentración de aditivo, seguir añadiendo no mejora más la conductividad. El gráfico se denomina curva de percolación y la CC también se denomina umbral de percolación.

Se puede añadir conductividad mediante la adición de aditivos conductores. Con una concentración baja del aditivo no ocurrirá nada, pero a medida que se aumenta la dosis del aditivo es más probable que las partes aditivadas estén en contacto entre sí a través del material y puedan formar vías de corriente. La conductividad aumenta en un pequeño intervalo de concentración por la potencia de diez y más. Esta zona es la llamada concentración crítica. Si seguimos añadiendo aditivo, la conductividad aumentará más, pero no tan rápido como alrededor de la CC. Una vez alcanzada cierta concentración de aditivo, seguir añadiendo no mejora más la conductividad. El gráfico se denomina curva de percolación y la CC también se denomina umbral de percolación.

Grafito

Los aditivos fabricados a partir de carbono conductor de la electricidad se utilizan desde hace mucho tiempo. En épocas anteriores se utilizaba grafito, mientras que en la actualidad suelen emplearse cristales de grafito de una sola capa, que se denominan grafeno. Los recubrimientos en polvo con una resistividad superficial de 103 bis 109 Ω sólo son posibles en colores negro o antracita.

Negro de humo

El negro de humo se utiliza en áreas donde sólo se necesita una conductividad moderada. El negro de humo es el resultado de la combustión incompleta de compuestos de carbono en reacciones químicas. Pero, ¿por qué es conductor el negro de humo? El negro de humo está formado por partículas primarias en las que los átomos de carbono están dispuestos como en pequeños cristales de grafito.

Fibras

Las fibras de carbono son conocidas por su efecto de refuerzo mecánico, pero también son conductoras de la electricidad. Colorean el componente, pero no colorean su entorno a través del tacto o la abrasión, como es el caso del negro de carbono o de los componentes rellenos de grafito. Por ello, se utilizan sobre todo en aplicaciones de salas blancas o para la manipulación de papel.

CNT

Los nanotubos de carbono son tubos diminutos hechos de grafito con paredes de grosor variable. Distinguimos entre nanotubos de pared S (simple), D (doble) y M (múltiple). Incluso en concentraciones muy bajas (0,04 por ciento en peso) se pueden alcanzar altos valores de conductividad. Al igual que otros aditivos, influyen en el color de un revestimiento, pero con ellos son posibles colores más brillantes.

Pigmentos de mica

Con ellos es posible alcanzar una resistividad superficial de 109 a 1011 Ω. Se pueden conseguir tanto grises claros como colores.

TIGER – Your partner for ESD Powder Coatings

Gracias a su centro de I+D de última generación, TIGER es capaz de desarrollar recubrimientos en polvo ESD adaptados con precisión a las necesidades individuales. Junto con nuestros clientes, desarrollamos formulaciones personalizadas para satisfacer cualquier requisito.

Para obtener más información, consulte nuestra completa guía sobre recubrimientos en polvo ESD y sus ventajas y aplicaciones o haga clic en el siguiente enlace para comprar recubrimientos en polvo ESD en nuestra tienda web.

Back to overview