Ein Beitrag von TIGER Coatings und Claudio von CV2 Design

Ob am Auto oder am Motorrad: Felgen sind der Hingucker auf jedem Fahrzeug. Neben dem optischen Eindruck müssen diese Teile aber auch großen Belastungen standhalten: Regen, Eis und Wetter, Streusalz, UV-Strahlung, aggressiven Reinigern, Steinschlägen etc.

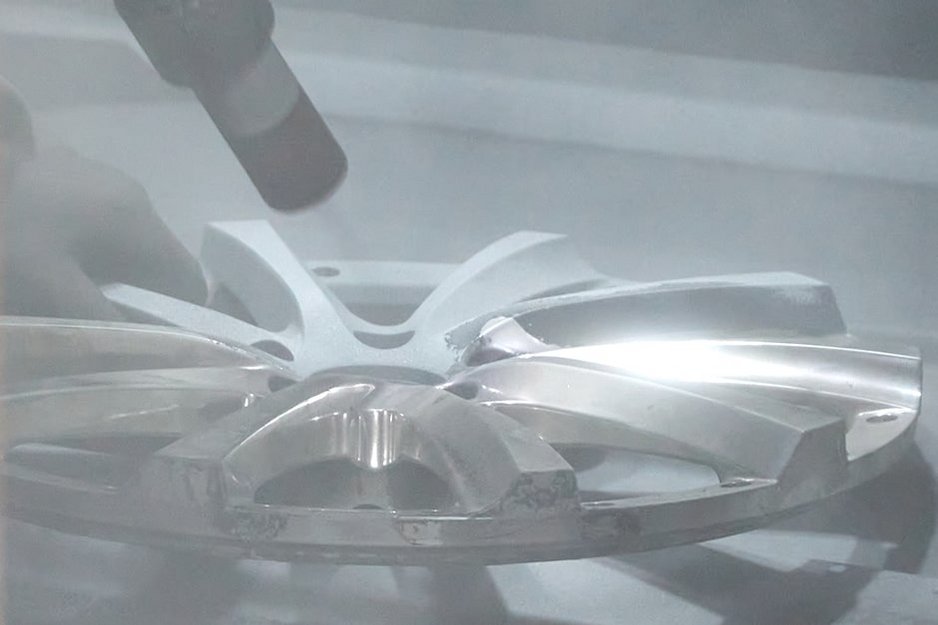

Die Herausforderung besteht darin, Funktionalität mit brillanter Optik zu vereinen. Pulverbeschichtung kann eine Lösung sein! Pulverlack auf der Felgenoberfläche erzeugt Eigenschaften wie Korrosionsschutz, Wetterbeständigkeit, Chemikalienresistenz und Stoßfestigkeit – in Kombination mit beeindruckenden Farben, Effekten und Finishes!

Ohne Vorbehandlung keine Beschichtung!

Bevor auch nur ein Pulverkorn auf die Felge trifft, sind folgende vorbereitende Schritte durchzuführen:

Schritt 1: Entlackung

Soll die Pulverbeschichtung eine ältere Lackschicht ersetzen, ist diese im ersten Schritt vollständig abzutragen. Dabei kommen hauptsächlich zwei Methoden zum Einsatz:

Achtung bei Alufelgen!

Anders als Stahlfelgen, die sowohl mechanisch als auch chemisch entlackt werden können, sollten Alufelgen nur chemisch behandelt werden. Der Grund: Alufelgen neigen dazu, sich beim Strahlen unter hohem Druck zu verziehen. Das sorgt später für Probleme beim Wuchten und führt im schlimmsten Fall zur völligen Unbrauchbarkeit des Rades.

Schritt 2: Instandsetzen (optional)

Dieser Schritt ist nicht zwingend erforderlich. Wird jedoch ein optisch einwandfreier Felgensatz gewünscht, bietet es sich an, nach der Entlackung etwaige Defekte wie Bordsteinschäden, Kratzer oder Druckstellen auszubessern. ACHTUNG: die Reparatur von tiefgreifenden Schäden oder Haarrissen ist ein unkalkulierbares Sicherheitsrisiko!

Schritt 3: Sandstrahlen

Beim sogenannten „Sweepen“ wird das Werkstück unter geringem Druck (2 bis 3 Bar) mit einem scharfkantigen Strahlmittel aufgeraut. Das verbessert die Haftung des Pulvers an der Oberfläche. Etwaige Rückstände einer chemischen Entlackung werden in diesem Schritt ebenfalls entfernt. Um Kontaktkorrosion zu verhindern, ist es wichtig, pro Substrat eine eigene Strahlkabine zu benutzen und den Einsatz von Stahlgranulaten zu vermeiden.

Schritt 4: Entfetten (optional)

Auch wenn Fettrückstände durch die vorhergehenden Schritte bereits weitgehend entfernt worden sind, kann nach dem Strahlen dieser abschließende Reinigungsschritt erfolgen. Dafür werden die Felgen mit Reinigern wie Isopropanol, Silikonreiniger oder Aceton (Vorsicht bei der Anwendung – Entflammbarkeit!) von eventuellen Trennmitteln befreit. Aufgrund der rauen Oberfläche der Felgen durch das Strahlen sollte dabei nicht mit Tüchern hantiert werden (Gefahr des Ausfransens / Flusenbildung), ein einfaches Abspülen des Reinigers ist ausreichend.

1. Abdecken: Zu Beginn werden alle nicht zu beschichtenden Flächen wie Schraubenlöcher und die Anschlagsfläche abgedeckt. Das Ventilloch wird ausgelassen und für die Erdung/Aufhängung verwendet.

2. Tempern: Durch das chemische Entlacken sind flüssige Bestandteile in den Guss eingedrungen und durch das Sandstrahlen haben sich auch Guss-Poren im Substrat geöffnet. Um an diesen Hohlräumen Ausgasungen und in der Folge Krater und/oder Nadelstiche zu verhindern, wird das Werkstück vor der Beschichtung bei mindestens 20°C oberhalb der später spezifizierten Einbrenntemperatur des Pulverlackes (Einbrennfenster Produktdatenblatt) im Ofen erhitzt. Die Dauer hängt von den individuellen Umständen ab – im Allgemeinen wird fürs Tempern jedoch die Einbrennzeit des Pulverlacks empfohlen.

3. Grundierung und Basislack: Für optimalen Korrosionsschutz wird vor der effektgebenden Schicht eine Grundierung, ein sogenannter „Primer“, auf die Felge appliziert. Im Anschluss folgt die zweite Schicht in der gewünschten Farbe und Struktur. In der Praxis wird der Primer vor dem Auftragen des Basislacks nicht vollständig ausgehärtet, sondern lediglich „angelliert“ (50-70% der Einbrenndauer lt. Einbrennfenster). Hierdurch erhöht sich die Haftung mit der nächsten Schicht. Außerdem können dadurch sowohl Prozesszeit und in weiterer Folge auch Energie eingespart werden.

4. Klarlack (optional): Da sich die effektgebenden Pigmente im Pulverlack an der Oberfläche orientieren, kann es durch Abrieb oder die Verwendung aggressiver Felgenreiniger zu einer Veränderung der ursprünglichen Optik kommen. Daher empfiehlt sich die Aufbringung einer zusätzlichen Schicht Klarlack (3-Schicht-Aufbau). Für eine hochwertige, waschstraßentaugliche und winterfeste Beschichtung bieten sich Klarlacke auf Acryl- oder Polyurethan-Basis dank ihrer guten chemischen Beständigkeit besonders gut an.

Die Vorteile pulverbeschichteter Felgen

Pulverbeschichtung bietet im Allgemeinen und im Vergleich zur Nasslackierung zahlreiche Vorteile:

- Herausragender Korrosionsschutz

- Sehr gute Wetter- und UV-Beständigkeit

- Resistenz gegen mechanische Belastungen (Steinschlag, Schrammen etc.)

- Einfache Reinigung

- Frei von Lösemitteln

Gibt es auch Nachteile?

- Reparierbarkeit: Nacharbeiten und Korrekturen an einer bereits gehärteten Pulverlackschicht sind schwierig durchzuführen. Defekte erfordern häufig eine gesamte Neulackierung des Werkstücks.

- Mischbarkeit: Pulverlacke können nicht so einfach wie Flüssiglacke abgetönt und deshalb auch nicht so ohne weiteres an andere Farben angepasst werden.

Tipp: Falls ihr Bauteile aus unterschiedlichen Materialien habt (z. B. Plastik und Metall), bei denen eines pulverbeschichtet und das andere nasslackiert werden soll, beginnt mit der Pulverbeschichtung. Der Beschichter kann dadurch ein Musterblech für den Lackierer erstellen, der den Farbton dann entsprechend mischen kann.

- Effektauswahl: Sehr glatte Oberflächen sowie intensive Effektausprägungen (z.B. Metallics) lassen sich mit Nasslack einfacher erzielen. In Sachen Effektreichtum hat sich Pulverlack jedoch stetig weiterentwickelt und ermöglicht vielfältige spektakuläre Optiken wie Metallics, Flip-Flop, Dormant oder Perlglanz.

Was kosten pulverbeschichtete Felgen?

Die Kosten für eine Felgenbeschichtung ergeben sich aus deren Zustand und Größe, dem gewünschten Aufbau sowie der ausgewählten Oberfläche, aber auch aus dem Aufwand für Maschinen und Material plus Arbeits- und Verweilzeit.

Der Preis für eine Pulverbeschichtung in Standardfarbtönen inklusive grundlegender Vorbehandlung sowie im 3-Schicht-Aufbau beträgt zwischen € 90,– und € 120,– pro Felge. Je nach Qualität der Leistung kann der Betrag in Einzelfällen auch darunter oder deutlich darüber liegen (inkl. Abdrehen, Bicolor-Effekt, etc…).

Felgen aus Aluminium und Stahl lassen sich problemlos mit Pulver beschichten. Bei speziellen Werkstoffen wie Magnesiumlegierungen kann es jedoch zu unerwünschten Wechselwirkungen kommen, weshalb die Beschichtungsfähigkeit hier vorab genau zu prüfen ist.

Sofern die Haftung auf der Schicht gegeben ist, können auch verchromte Felgen pulverbeschichtet werden. Hier kann es sinnvoll sein, die Chromschicht mittels Anschleifen vorher aufzurauen.

Grundsätzlich ja! Allerdings ist hier umfangreiches Know-how hinsichtlich Maskierung mit hitzebeständigen Abdeckmaterialen seitens des Beschichters nötig. Eine gute Grundlage für die Bicolor-Beschichtung mit Pulverlack bieten zum Beispiel glanzgedrehte Felgen.

Das hängt unter anderem davon ab, ob der Dienstleister alle Schritte selbst erledigt oder beispielsweise die Entlackung an externe Profis vergibt. Aufgrund der zahlreichen Arbeitsschritte und notwendigen Verweilzeiten kann es bei entsprechender Auslastung eines Beschichters zu einer Bearbeitungszeit von etwa 10 bis 15 Werktagen kommen.

Ein klares Nein – außer es handelt sich um ein reines Showcar! Wurden Risse in einer Felge geschweißt, darf sie im Straßenverkehr nicht mehr zum Einsatz kommen!

Back to overview